模具顶块加工精度及效率提升

本文结合机加工常用方法及常规力学理论知识,通过对顶块构成特征分类,分解加工过程,从工具、材料等自身特性分析计算,找出了影响加工精度的原因,并通过分析测算掌握并规避了影响加工精度的因素,改进了常规加工工艺,提高了加工效率。

顶块作为模具结构中常见的产品顶出机构,其使用频次高、顶出效果好,模具结构简单。但是由于其加工周期短、成本较低,往往企业内对其加工过程精度控制宽松、钳工作业随意性大,从而造成模具使用过程毛边、顶出产品缺陷等问题频发,因此,控制顶块加工精度,提升加工效率在模具制造过程中就显得尤为重要。本文对顶块类零部件在加工精度及效率提升方面的经验和方法进行了总结和探讨。

顶块构成的几个特征

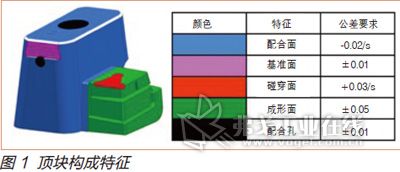

常见模具顶块主要有直顶和斜顶两种形式,具体使用形式则应根据顶块在产品成形过程中的作用不同而选择。为降低模具成本单纯辅助产品脱模的,直接使用直顶即可;产品件有倒扣的,即要求满足产品成形且加强模具脱模效果,则必须使用斜顶形式,顶块主要由以下几个特征构成(见图1):

1.配合面

顶块装配后与模具本体紧密贴合的部位。

2.基准面

是保持反面其他加工工序(如EDM)与NC加工一致所做的辅助特征。

3.碰穿面

产品件的孔类特征成形的必要形式。

4.成形面

形成塑料产品形状的位置。

5.配合孔

顶杆与顶块相互连接的重要特征。

顶块加工流程

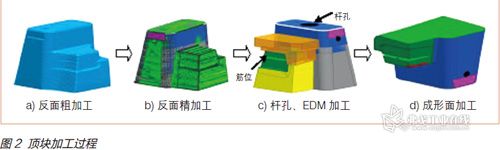

机顶块加工主要主要流程如下(见图2):

1. 反面加工

主要加工顶块与顶块槽的配合面,为有效提升后期研配效率,可考虑按负公差加工,研配以底平面去量为主。

2. 杆孔加工

顶杆通过与杆孔的紧密装配保持顶块与顶针板同步运动,斜杆孔加工可考虑斜顶块整体摆角度加工底面。

3. EDM清角及筋位加工

数控刀具无法加工完成的倾角及薄筋位需通过EDM加工实现。

4. 成形面加工

成形部分有两种加工方式:顶块单独加工;装配后与模芯整体随型加工。

影响加工的关键因素

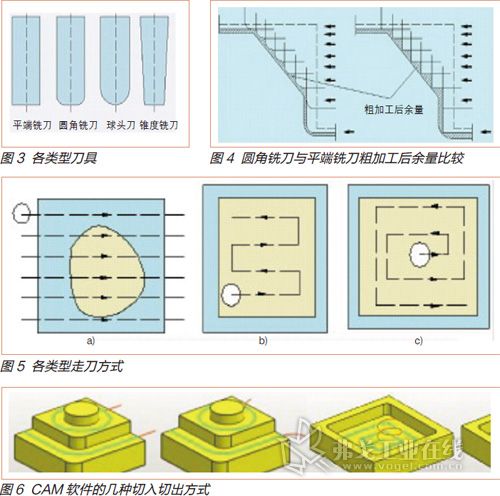

1.刀具选型

刀具的选择直接影响着模具零件的加工质量、加工效率及成本,在模具铣削加工中,常用的刀具有平端立铣刀、圆角立铣刀、球头刀和锥度铣刀等,如图3所示。粗加工时尽可能选择圆角铣刀,一方面圆角铣刀在切削中可以在刀刃与工件接触的0~90°范围内给出比较连续的切削力变化,这不仅对加工质量有利,而且会使刀具寿命大大延长;另一方面,在粗加工时选用圆角铣刀,与球头刀相比具有良好的切削条件,与平端立铣刀相比可以留下较为均匀的精加工余量,如图4所示,这对后续加工是十分有利的。

2.走刀方式和切削方式

走刀方式是指加工过程中刀具轨迹的分布形式,切削方式是指加工时刀具相对工件的运动方式,切削方式和走刀方式的选择直接影响着模具零件的加工质量和加工效率。其选择原则是根据被加工零件表面的几何特征,在保证加工精度的前提下,使切削时间尽可能短,切削过程中刀具受力平稳。在模具加工中,常用的走刀方式包括单向走刀、往复走刀和环切走刀三种形式,如图5所示。

3.刀具的切入与切出

由于模具型腔的复杂性,往往需要多次更换不同的刀具才能完成对模具零件的加工。在粗加工时,每次加工后残留形状是在变化的,在下次进刀时如果切入方式选择不当,很容易造成扎刀事故。在精加工时,切入和切出时切削条件的变化往往会造成加工表面质量的差异。因此,合理选择刀具切入和切出方式具有非常重要的意义。一般的CAM软件提供的切入和切出方式有刀具垂直切入切出工件、刀具以斜线切入工件、刀具以螺旋轨迹下降切入工件、圆弧切入切出工件以及通过预加工工艺孔切入工件,如图6所示。其中刀具垂直切入切出工件是最简单、最常用的方式,适用于可以从工件外部切入的凸模类工件的粗加工和精加工以及模具型腔侧壁的精加工。

4.切削参数的选择

切削参数的选择对加工质量、加工效率以及刀具耐用度有着直接的影响。在CAM软件中与切削相关的参数主要有主轴转速、进给速率、刀具切入时的进给速率、步距宽度和切削深度等。

加工精度及效率提升建议

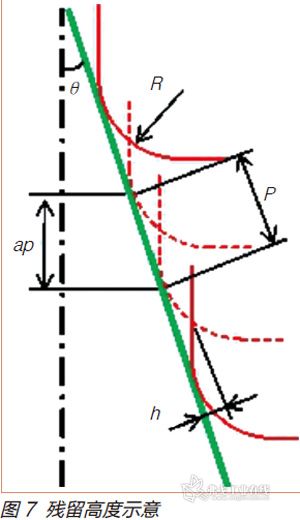

1.残留高度

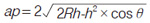

残留高度与斜面角度的关系如图7所示,其中,θ为斜面角度;ap为切削深度;h为残留高度;R为刀具圆角;P为两次切削接触点的直线距离;切削深度计算公式:

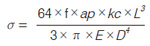

设定残留高度h=0.005mm,斜面角度及刀具圆角与切削深度关系如表1所示:随着斜面角度的增加,应根据表1所述关系调整切削深度以控制残留高度。

建议:模具设计分类固化顶块斜面角度,编程固化切削参数,通过大量的加工经验积累,准确掌握本公司加工设备、刀具质量和人员操作习惯等影响加工精度的因素,最终实现加工标准化。

2.加工过程让刀量

机械加工是通过加工工具与被加工工件的相互挤压,使被加工件表面材料脱离工件本体的过程,加工工具与被加工件之间的相互作用力导致被加工件形状发生变化,同时工具本身也发生了瞬间形变。在加工过程中,工具自身发生的瞬间形变导致被加工件不能完全实现理论要求,即造成加工误差。工具自身的瞬间形变俗称“让刀量”。影响让刀量的关键因素有刀具悬伸长度、刀具直径、加工量以及材料物理性能等,让刀量计算公式:

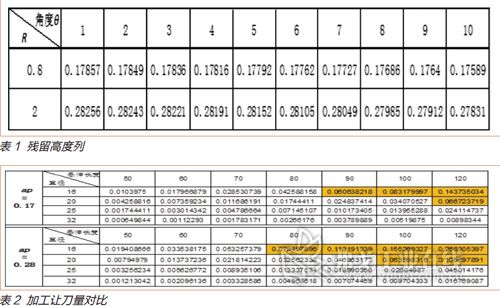

杨氏模量E=560000N/mm2,比切削阻力Kc=4500N/mm2转速S=3000S/min,加工速度 f=2000mm/min,刀具直径D,刀具悬伸L,切削深度ap。表2所示为分别以切削深度0.17mm及0.28mm为例计算让刀量与刀具直径及悬伸长度的关系。

建议:精加工过程在保证安全的前提下尽量缩短刀具悬伸长度,有条件的企业应更多地选用硬质合金刀杆以此降低刀具的让刀量,同时缩小精加工余量以减小加工过程对刀具的作用力;为更好的避免让刀量在加工过程中造成的加工精度误差,可在编制加工程序时适当设置补偿来弥补让刀量。

3.加工方式

因顶块设计的特殊性,每个顶块的形状都不一样,且加工过程涉及工序较多,需多次换刀加工,常见加工方式是每个顶块分别编程加工,此方式需多次装夹、多次换刀,可实现多个顶块同时加工,有效降低了装夹次数以及换刀次数,可实现小批量连续生产。此加工方式需注意毛坯外形尺寸精度需求更高(建议0~0.5mm);毛坯焊接位置度要求高(0~0.5mm)。

4.加工工艺

由于顶块运动方式所限,斜顶块的顶杆安装孔与顶块底面非90°设计,常见加工工艺是以顶块底平面为X/Y平面基准,斜顶杆孔需使用角度机床加工,且顶块侧面有直身位,加工过程容易出现颤刀而造成的表面粗糙度不足。通过转换思维,设置顶杆孔轴线方向为Z向,使用普通三轴机床即可完成反面所有特征加工,且避免了直身位加工。此工艺改善稍微增加了顶块底平面的加工时间,但是在很大程度上减少了的对特殊机床的依赖且提升了加工效率及加工质量。

结语

本文从理论层面介绍了影响机械加工过程的各种因素;通过数学理论的测算、分析,充分论证了影响斜面加工精度的关键点;结合生产实践中发现的问题,通过转换思维模式,优化生产工艺,有效提升了顶块类零部件的加工效率。