CAE在翼子板产品冲压工艺设计中的应用

本文以公司某种车型的左/右翼子板产品成形、回弹分析为例,采用CAE进行拉延、修边、翻边整形和回弹等全工序模拟,并对分析结果进行解析、优化和回弹补偿,实现产品数模再造设计,减少了后期模具调试次数,缩短了模具制造周期和制造成本,保证了零件面品质量。

如今,如何提高覆盖件产品的缺陷预测能力,提前对可能出现的缺陷(如滑移和凹坑)采取对策与措施,如何有效利用工艺手段解决上述不足,保证产品质量,已经成为整个模具行业技术研究的重点。CAE在各大汽车模具厂得到了广泛应用,并用于不同材料的产品冲压工艺成形、翻边以及回弹等全工序模拟分析,确保产品最终质量,避免后期模具调试靠钳工打磨、修抛解决缺陷,减少模具实际调试次数,最终实现缩短模具制造周期、降低生产调试成本并提高企业生产效能的目的。本文利用Autoform分析软件,以公司某种车型的左/右翼子板产品成形、回弹分析为例,介绍了CAE在翼子板产品冲压工艺设计中的应用。

产品分析

1.产品结构特点

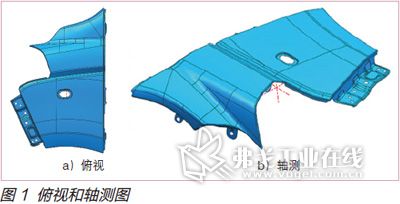

图1为公司某种车型翼子板零件,材料为烘烤高强钢B180H,材料料厚t=0.7mm,材料屈服强度极限为280MPa,抗拉强度极限为340MPa,材料各向异性周指数R=1.4,材料硬化指数N=0.18,烘烤硬化值为30MPa。

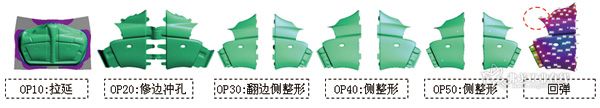

图2 全工序模拟分析

2.产品风险预测及对策

(1)该产品属于外覆盖件,零件的面品要求极其严格,不能存在型面凹陷、棱线滑移和冲击痕等外观缺陷,必须结合CAE分析进行科学的冲压方向、工艺造型、工艺余肉、压料面及拉延筋等参数的设计。

(2)翼子板零件属于车身悬挂件,没有内板支撑,其固定方式采用局部凸缘螺接,因此螺接部位的回弹和扭曲是控制的重点,必须从冲压工艺方案上进行数模再造设计,给予回弹补偿,达到质量要求。

(3)该产品由于灯口以及机罩外板的轮廓设计,造成其与灯口的衔接比较尖的情况,该尖角在成形后容易出现上翘回弹,造成面差,满足不了质量要求,该处是整个零件风险控制的重点,必须结合CAE全工序模拟进行回弹补偿。

(4)由于该翼子板零件比较小,形面高低不同,周圈轮廓衔接复杂,刚性不足,容易出现型面的回弹。为避免该风险,在拉延工序尽可能拉出R角,使之成形后,大的型面比较固定。

(5)零件较小且复杂,空间受限,后期模具结构设计非常复杂,包括定位、取件、放件、斜楔、氮气缸布置和卸料等方面,因此必须科学地设计结构,达到小而精、灵而活。

零件全工序CAE分析

1.全工序模拟

结合冲压工艺方案的设计,利用国际先进的AutoformR5软件进行全工序模拟,包括工具设计、工序划分、冲压方向、材料、厚度以及压料力等参数设定,进行科学验证,为后期数模再造设计补偿提供依据。该零件的全工序CAE分析模拟结果如图2所示。

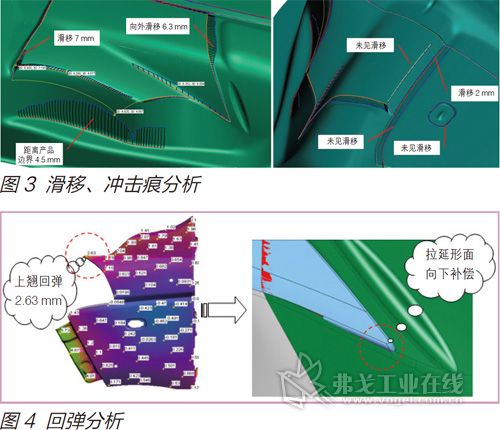

2.冲击痕及棱线滑移

通过CAE全工序模拟分析,局部棱线有的向外滑移到废料区域面上,有的滑移基本位于圆角本身内部区域,均不存在风险,立壁面的凹模口冲击痕上爬到距离产品翻边棱线4.5mm的地方,满足设计标准要求。该零件的滑移、冲击痕CAE分析模拟结果如图3所示。

3.尖角的回弹分析与补偿

通过CAE全工序模拟分析,尖角处的上翘回弹数值为2.63mm,而产品GD&T公差要求形面回弹数值为0~0.5mm,超差严重,在拉延工序进行了一定数值的下压补偿,有效地避免了零件的回弹风险。该尖角回弹CAE分析模拟结果如图4所示。

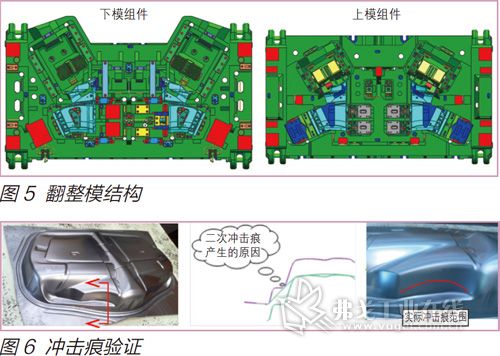

4.模具结构

拉延、修冲工序模具结构相对简单,且修冲模具重点控制废料下滑问题,翻整工序是重点,空间受限,但又必须保证足够的压料力,避免整形时局部材料延伸走料带来的应力、应变变化导致回弹及面品缺陷。同时,也要考虑零件的定位,避免零件压料时窜动。该翻整工序模具结构图如图5所示。

零件实际调试

在模具实际调试过程中,影响模具的因素有很多,如间隙、板材、压力、粗糙度和加工精度等,我们要仔细地观察和分析模具的状态,提高模具研合率,保证合理的间隙,使模具的各工作部件达到理想状态。

1.冲击痕

如图6所示的位置,在零件拉延过程中会产生冲击痕,通常为材料流过凹模口时形成的痕迹,造型中为了控制一次冲击线的流入量或者减少零件侧壁的拉毛需要在侧壁做出台阶,这时就会产生二次冲击痕,二次冲击痕较一次冲击痕有所减轻,但仍然不允许出现在产品的外露面。此时一次冲击痕一般不会进入产品区域,需要重点控制二次冲击痕的位置,防止其流入产品区域。工艺手段可以通过调整侧壁台阶的高度和宽度以及圆角等参数来解决二次冲击痕。调试时要注意控制此处的材料流入不能过快,使材料尽量多地向外流动,避免冲击痕爬上产品区域。实际调试零件的冲击痕区域与CAE分析结果是一致的。

2.滑移线

滑移线通常发生在拉延的中后期,其产生的原因是由于R角两侧的材料流动不均匀而造成的板料在R角棱线上的位移,也属于外板零件的外观缺陷。工艺方面可以通过调整冲压方向,优化工艺补充形状等手段,使R角两侧的材料流入尽量一致或者使R角晚些接触材料来避免滑移线的产生。当零件有多条棱线无法同时满足所有滑移线要求的情况下,应尽量将滑移线的范围控制在R角的区域内,否则会产生外观缺陷。

3.回弹补偿

翼子板零件为悬挂件,无内板和加强板,其刚性完全由自身保证,同时周圈要匹配不同的零件,其回弹控制是零件开发的难点。依据CAE分析的回弹结果对重点的角部和凸缘进行回弹补偿。经过调试验证,各搭接区域的面差和轮廓均有效地控制在零件的公差范围内,效果很好。在进行回弹补偿之前一定要对拉延的工艺造型进行充分论证,使各部位的应力、应变状态达到最佳,最大限度地增加零件的刚性,减小回弹的发生。产品初期造型局部次应变为负,造型优化后次应变明显改善,提高了零件的刚性,回弹量更小,在此状态下方可实施回弹补偿。

结语

相比于其他覆盖件产品模具,汽车车身翼子板产品模具开发的技术难度较大,因为产品具有型面复杂、轮廓各异且形状尺寸较小等特点,造成后期调试零件容易出现面品、回弹缺陷,影响质量。CAE全工序成形分析、回弹补偿是一个反复模拟的过程,每一次模拟后的解析和采取的措施是CAE模拟技术的核心,先从理论上获得突破,然后根据理论分析与实际模具调试之间的数据收集、对比,反过来指导分析参数的设置,逐渐形成企业的核心经验数据库,为汽车车身外覆盖件模具的开发提供了重要的指导意义。