冲压螺母制件加工质量控制的探讨

冲压螺母制件常见质量缺陷包括缺冲螺母、螺母压反/压偏、螺母未冲透以及螺母与制件结合牢固度低。本文对冲压螺母制件存在的常见问题及形成原因进行了分析,介绍了一些实践经验以及有效措施。

冲压螺母的工艺特点

国外先进的汽车零部件制造厂广泛采用冲压螺母代替焊接螺母,因为冲压螺母工艺具有很多突出优点,主要有以下几点:

1.劳动强度低,生产效率高

大型制件在焊接螺母时,胎具尺寸较大,取放件困难,翻转较多,加工非常不便。采用冲压螺母工艺后,可以极大地简化分总成焊装工序,减少劳动强度,提高生产效率。

2.螺母位置精度高

冲压螺母采用冲压的方式固定在制件上,位置精度在0.1mm以内,这是人工焊接螺母所不能比拟的。

3.优越的抗扭性能

冲压螺母与焊接螺母相比较而言,其抗扭性能有很强的优势。以Q371焊接螺母与M6冲压螺母的扭矩标准比较,分别为60N.m和360N.m。

4.节能环保

减少了焊接工序,避免了焊接烟尘的产生,有利于现场的作业环境。

5.单向压脱力小

单向压脱力约为焊接螺母的1/3~1/2,装配时易脱落。

加工原理

冲压螺母制件的加工机构主要由以下几部分构成:冲压机床、冲压模具、外部风源、螺母输送管(也称螺母盘,内装冲压用螺母)以及螺母灌装机(用于空的螺母输送管灌装冲压螺母),其加工工位和凸模结构如图1、图2所示。

螺母管与螺母输送轨道连接,螺母管内的螺母由风力驱动,当螺母到达导向套内正确位置时,信号板显示螺母到达信号。机床滑块下行,螺母压入冲头将导向套内的螺母压向板件,以螺母为凸模对板件进行冲裁加工。当螺母下行至凹模凸起时,板件冲孔缩小,螺母被铆接在板件上,加工过程结束。螺母与制件铆接的示意图如图3所示。

缺陷分析及改善措施

冲压螺母制件常见质量缺陷包括缺冲螺母、螺母压反/压偏、螺母未冲透和螺母与制件结合牢固度低。

我单位生产的侧围内板(见图4)是一个多冲压螺母制件(6个螺母),具有很强的代表性,以下我们将结合侧围内板的质量缺陷进行分析。

1.缺冲螺母

造成此问题的主要原因有以下两类:

(1)螺母输送轨道末端风压不足 原因包括输入端风压不足、末端风压减压设定过大和各接头处漏风严重。根据我们的加工经验,在盘装约5000个螺母时,进风压适宜值为0.4MPa,螺母输送轨道末端风压适宜值为0.25MPa。如果风压过大,螺母对压入导向套的定位碰撞力过大,会造成前端定位磨损加快,造成制件缺陷;风压过小,制件缺冲螺母不合格率将大大提高。我们在试验中发现,将出口端风压降低0.1MPa,不合格率会提高约1%。

(2)螺母输送通道不光滑不通畅 原因有两种可能,一种是螺母管弯曲变形过大,造成螺母管内部出现折痕,影响螺母输送;一种是螺母管由于磨损等原因,与螺母输送轨道连接处过渡不平顺,存在台阶(螺母管为损耗件,在更换时一定要对此进行检验)。

2.螺母压反/压偏

造成此问题的主要原因有以下两类:

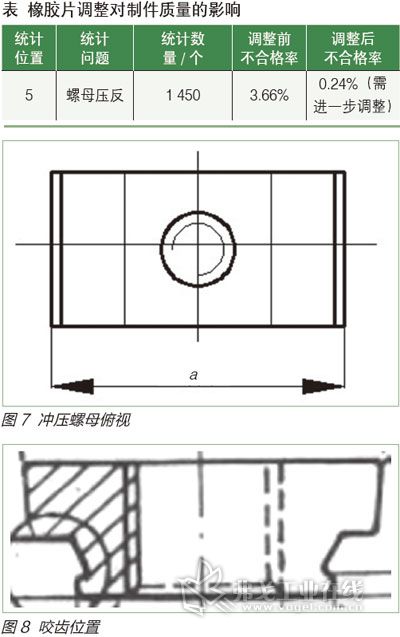

(1)图5b处橡胶片磨损,造成间隙过大,螺母在导向套内发生侧翻(见图6),造成螺母的压反或压偏。此缺陷发生时,会对制件和凹模造成很大的伤害,严重时会造成凹模或凸模导向套开裂。根据我们的加工经验,螺母导套两侧聚氨酯橡胶片间距应小于图7所示尺寸a基值0.3~0.4mm(间距过大或过小都容易引起螺母在导套内侧翻),并且胶片需经常更换。经统计,每生产8000件左右更换或调整一次橡胶片,便可以保证产品质量的稳定性。若螺母表面粗糙度不高,并有毛刺,更换的频率要加大。橡胶片调整对制件质量的影响如表所示。

(2)冲压螺母长度方向上尺寸(图7所示a值)波动较大。根据我们的加工经验,以M6冲压螺母为例,QC/T611-1999要求a尺寸公差为±0.13mm,我们可以适当放宽到±0.18mm。现国内生产的冲压螺母一般采用冷拔后冲断的加工工艺,这样的公差带还是比较容易保证的。

3.螺母未冲透,废料掉不下来

造成此问题的主要原因有以下两方面:

(1)机床装模高度调整不足,造成螺母不能将制件冲透。

(2)多螺母制件中各组冲头与相应的凹模上下间隙值不一致,造成有一部分制件冲不透。

4.螺母与制件结合牢固度降低

造成此问题的主要原因有以下4个方面:

(1)机床装模高度调整不到位,导致结合力不足。

(2)机床装模高度调整过度,导致制件与螺母咬合边缘处减薄过多,制件刚性不足,遇较大外力时容易脱落下来。

(3)多螺母制件中各组冲头与相应的凹模上下间隙值不一致,造成有一部分制件与螺母咬合不在基值范围内。

(4)冲压螺母侧面咬齿不达标,如图8所示,圆圈位置为咬齿位置,此处和制件咬合,若咬齿过短或过平(不锋利)都将影响冲压螺母与制件的压脱力。

根据我们的经验,制件与螺母的结合力对机床调整量的影响特别敏感。以M6螺母、0.9mm厚的制件为例,按QC/T611-1999标准,其压脱力要求为850N,经现场试验证明,调整量偏离基准0.15mm,其压脱力要减少约100N。手工或数控调整机床很难保证一次性调整到位,下面介绍一种简易、有效的调整方法——试片调整法。

由于冲头与凹模在工作过程中不直接接触,通常的钳工朱砂研配方式在调整冲头、凹模间隙时不再适用。此外,多冲头模具间隙调整的一致性好坏对制件的质量也有很大的影响。通常使用的盲调方法存在调整费时和调整不准确这两个弊端,为此我们总结出了试片调整法,步骤如下:

(1)准备100mm×100mm的1mm厚的方形试片;

(2)将机床调整到合适位置,保证试片被螺母冲出凸包,但不能冲透,凸包高度一般为2mm左右时比较适宜测量,过低不易测量,过高误差较大。

(3)对各位置试片凸包高度进行测量,为凸凹模间隙调整提供理性数据,根据数据调整冲头与凹模间隙。

(4)以上工作完成后,将压力机调到工作状态,将试片冲透,对螺母进行压脱力测试,合格后方可进行生产。

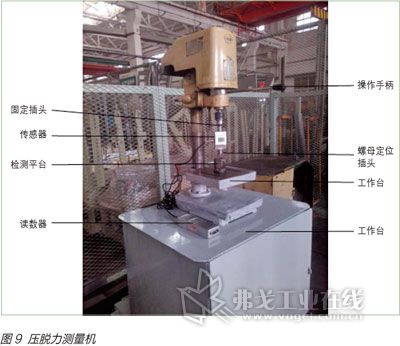

冲压螺母牢固度的检验:将螺母从小头端施压,检测螺母与制件分离时的压力。检验装备:利用自制压脱力测量机(见图9)进行检测。

结语

经过我们几年来对冲压螺母加工过程参数的探索与不断改善,冲压螺母制件不合格率从几年前的9%降到了0.1%以下。其中,压脱力指标完全达标。鉴于冲压螺母具有高效、环保和高精度等优良性能,其应用前景广阔。但由于冲压螺母压脱力较小,如何提高压脱力,仍将是我们今后研究解决的重点课题。