自动化冲压生产线上的动态模拟仿真

本文介绍了如何利用DELMIA软件对自动化冲压生产线上零件的搬运过程进行动态模拟仿真,探究在模具设计阶段采用何种方案避免零件在搬运过程中的干涉,减少模具现场调试时间和降低模具制造费用等问题。

目前,国内越来越多的汽车制造商采用自动化冲压生产,以满足冲压件的快速生产制造需求和冲压线上更少劳动力资源投入的需求。而自动化冲压生产线上的模具设计与普通冲压生产线上的关注点相比有所不同,它需要考虑到冲压件搬送过程中搬送机械手横臂、端拾器及搬运零件与模具上下模的干涉问题。如何在模具设计阶段检测并消除这些干涉,关系到模具在自动化冲压生产线上能否正常生产;如何提前判断搬运冲压件的操作方式,又涉及到自动化线上模具的在线调试时间周期以及冲压件的正常生产节拍。本文利用DELMIA软件对自动化冲压生产线上零件的搬运过程进行了动态模拟仿真,并就这些问题进行了进一步探究。

冲压件搬运过程

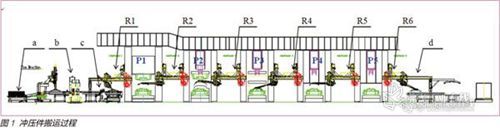

在自动化冲压生产线上零件的搬运,是通过安装在搬运机械手上的端拾器来完成的,其搬运过程如图1所示。

1.拍打定位

板料从拆垛系统a搬送到清洗涂油机b后传送到对中台c上,通过导向装置、拍打装置对板料进行拍打定位。

2.搬运

机械手R1把板料从对中台搬送到安装在压机P1的第一工序冲压模具上。

第一工序中成形得到的零件,再由安装在P1和P2压机间的搬运机械手臂R2上的端拾器吸盘吸住,从压机P1上的第一工序模具中搬运出来(取料动作)送到压机P2上的第二工序模具中(送料动作)。

3.后续步骤

继续上述同样的步骤进行后序各工步冲压件的搬运,直至把最终零件放到皮带机d上。

自动化冲压生产线上,零件在搬送过程中,由于横臂与端拾器的运动路径有一定的要求,在端拾器进入模具内部取料、送料时,机械手横臂、端拾器和搬运零件与初步设计的模具上模、模具下模时常会发生不可避免的干涉。为了避免干涉带来的生产问题,通常在模具初步设计完成后,就要根据设备的相关要求,检查零件在搬送过程中,各部件间是否存在干涉。

冲压件搬运干涉检查方法

1.静态检测

目前,国内一些汽车模具厂在设计模具进行搬送过程中的干涉情况检查时,多数采用的是传统的冲压件搬送干涉检测方法,即静态检测法,此种方法又分为以下两种:

(1)普通自动化线上冲压件的静态检测

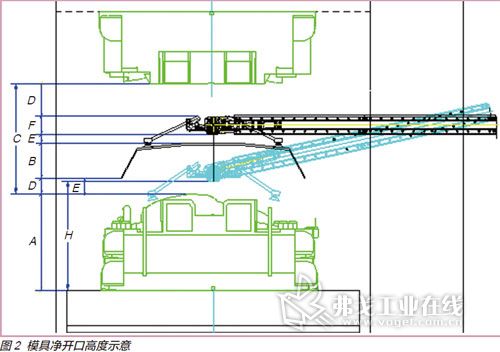

在各设备的行程等要求范围内,直接通过冲压模具的净开口高度(滑块在上死点时,上模的最低点和下模的最高点之间的距离)是否满足搬运横臂所需要的最小空间要求,来判断冲压件在相应自动化生产线上的生产情况。

如图2所示,模具的净开口高度中的对应参数为:A表示下模高度;B表示冲压件高度;C表示模具净开口高度;D表示安全余量;E表示端拾器高出冲压件部分;F表示机械手拾取端厚度。

零件能顺利从设备中取出时的模具净开口高度要求为:C≥B+E+2×D+F,通过此要求来进行冲压件搬运情况的判断。

(2)高速自动化线上冲压件的静态检测

由于高速线自动化模具要考虑与机械手横臂的协同工作,其检查过程稍复杂,基本检测过程如下:把机械手横臂与端拾器的三维数字模型导入到模具的三维模型中,然后把横臂与端拾器移动到模具内部的取料点或投料点;把横臂的搬送运动曲线及机械手横臂与上模的相对运动曲线(即假定在零件搬运过程中上下模具静止不动,横臂相对于上模的运动曲线)导入到模具的三维数字模型中;检查模具是否和导入的曲线干涉,如果有干涉,则把机械手横臂和端拾器运动到干涉部位,测量干涉量有多少;修改搬运横臂、端拾器或模具的干涉部位,然后重新检测是否干涉;如果结果无干涉发生,则把端拾器和模具投入生产制造。

静态干涉检测方法的缺点如下:其检测结果不精确,会有部分干涉无法检测出来;检测高速线干涉之前要先做出横臂相对于压机滑块的运动曲线;在静止的三维图中检测运动中的干涉情况,需要检测人员有较强的空间想像能力。

2.动态检测

在DELMIA软件环境下,通过三维动态模拟仿真来检测冲压件在自动化线上的搬运干涉情况。在运用此技术进行零件搬运干涉检查时,发现了不少静态检测干涉法所不能发现的干涉现象,使得这些干涉在设计会签阶段即可得到纠正,有效避免了后期生产中的一系列问题。动态检测也分为以下两种。

(1)普通自动化线上冲压件的动态检测

首先,要有在软件下提前建立好冲压生产线设备数据模板(由自动化搬运设备的反自由度形式控制机制和压机运动机制等组成的基础资源,且把各资源按实际位置排布而得到的数据模板库);把冲压生产线设备相关数据导入到计算机模拟仿真软件中的Process工具下,数据主要包括板料对中台、压机和搬送横臂机制的三维数字模型,端始器的三维数字模型也导入到计算机模拟仿真软件中,并把端拾器固定在搬送横臂上的端拾器安装位置上;把各工序的模具数据导入计算机模拟仿真软件中,并放置在相应的压机位置上,把模具的上模固定在压机滑块,下模固定在压机工作台上,要求模具处于全部回位状态;把板料和各工序零件相关参数导入到计算机模拟仿真软件中,如把板料放置在对中台上,把各工序零件放置在相应的模具下模的正确位置,若有顶料装置,则把零件放置在顶起装置上,对端始器机制进行零部件调整使之合理贴服在冲压件表面。

以自动化冲压生产线一个运动周期的时间作为模拟仿真时间,在计算机模拟仿真软件中对自动化冲压生产线上零件的搬送过程进行模拟仿真。模拟仿真结束后,点击回放按钮,则可在计算机上动态地显示自动化冲压生产线上零件的整个搬送过程;根据冲压生产线设备需要的安全距离对零件搬送过程进行检查,检测是否有干涉发生。如果有干涉,则在计算机模拟仿真软件中定位干涉发生的部位并测量干涉量,制定干涉解决方案并对设计进行修改,把修改后的数据重新导入计算机模拟仿真软件中进行搬送确认,直至无干涉现象发生。如果无干涉,则模具可投入生产制造。

(2)高速自动化线上冲压件的动态检测

高速线牵涉到压机和搬送机械手的同步运行,模拟仿真的建立及干涉分析需要考虑是否能满足同步动作这一方面。此情况下的检测步骤与普通自动化线上冲压件检测步骤的不同之处为:在基础资源中要导入的数据除上述步骤中的内容外,还包括压机上滑块和搬送横臂的运动规律曲线。在分析过程中,把这些曲线分别加载在压机上滑块和搬送横臂上,用于在模拟仿真过程中驱动压机上滑块和搬送横臂按照规律曲线运动。

零件搬送中的实际应用

一般经过检测分析得到的干涉情况主要有3种:搬送横臂与上模干涉,修改方案一般为降低搬送横臂的高度或对模具上模的干涉部位进行修改;端拾器与下模干涉,修改方案为调整端拾器位置或对端拾器和下模干涉部位进行修改;板料或零件与下模干涉,修改方案为提高板料或零件的吸着高度或对模具下模的干涉部位进行修改。

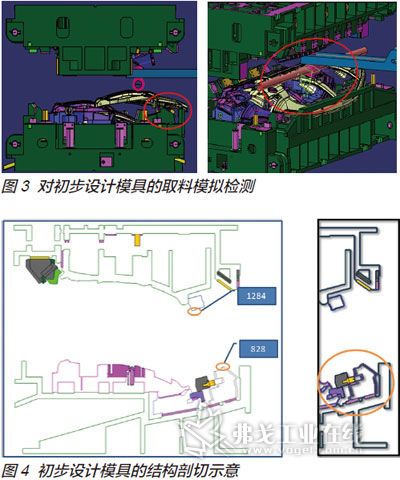

现以某车型侧围零件搬运的动态模拟过程为例,说明对干涉的整改情况。此侧围由4套模具组成,目标为在所定的普通自动化线上实现自动化生产。通过动态模拟检测发现在第三序模具的取料位置以及第四序模具的送料位置上,冲压工序件和模具间存在干涉,且干涉量分别为150mm和45mm,两种干涉情况相似。由于第三序干涉较为严重,下面仅对此工序的整改过程进行分析。动态模拟检测情况如图3所示,干涉部位为取料侧的CRST部位,干涉量为150mm。

对模具进行初步分析,初步设计的模具结构形式为下置式,初步设计模具的结构剖切示意如图4所示;此时模具净开口空间为456mm,远小于相对需求的开口空间615mm,引起干涉问题的关键原因应为采用的结构形式不合理。

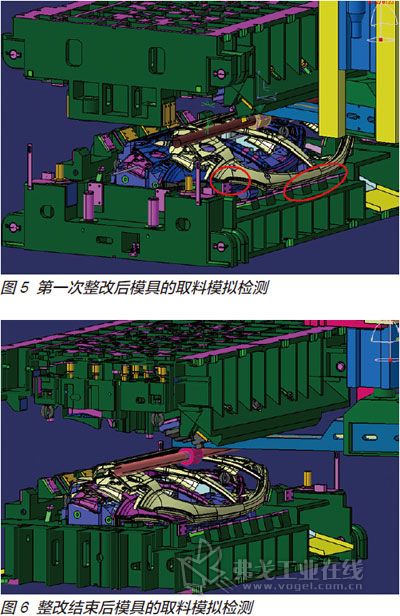

进行第一次整改:下置斜楔形式整改为上置形式,整改后净开口空间由456mm提高到712mm。对初步整改的模具继续进行模拟仿真验证,验证结果却仍然不能实现取料动作,需要继续整改(见图5)。检测发现干涉部位仍为取料方CRST处,干涉量为40mm。经分析,影响实现自动化的关键因素是上置斜楔回位后最低点的高度为1184mm。

进行第二次整改:通过上置斜楔结构紧凑化来提高关键点1184mm的高度,通过斜楔侧整刀块固定方式进行改变来实现,整改后上置斜楔回位后最低点高度由1184mm抬升到1244mm。对第二次整改后的模具继续进行模拟仿真验证,验证发现,经过两轮整改,该序模具最终可以实现自动化取料动作(见图6)。

结语

动态模拟仿真对冲压件的自动化生产有着十分重要的意义,它的优点可简单概括为:可以给出较为准确的干涉量和干涉部位,使模具设计目标更精确、更有依据;在设计阶段提前预防自动化问题,有效避免了后期实际生产调试以及对生产问题的整改周期,有利于项目进度顺利开展和节约项目资金投入。同时,经过一定的前期数据处理,可对项目所定的初版工艺路线的合理性提早做出判断,如自动化生产能否实现和生产节拍是否能满足等,避免在后期生产中可能遇到的一系列麻烦。