全车型三工序化的汽车模具设计与制造

随着国内汽车市场的蓬勃发展,人们对汽车的要求越来越多样化,市场需求决定了新车型的换代越来越频繁,对汽车的生产周期和成本要求也越来越高。为了提高竞争优势,本田提出全车型汽车模具三工序化的全新设计理念,这虽然有利于降低成本和提高生产力,但对汽车模具的设计和制造却是一个极大的挑战。

如何进行冲压工艺分布和模具结构设计才能既达到零件的成形性要求又满足设备的适应性,如何选择合理的加工方案才能使结构非常复杂的模具达到加工精度要求,广汽本田的技术精英们经过反复检证和不懈努力,最终成功完成了第一个全车型三工序化汽车模具的设计和制造,并按期交付使用,顺利达到量产要求。第一个全车型三工序化汽车模具设计和制造的成功经验,为未来汽车模具的发展开创了一个新的发展方向。

全车型三工序化变化点说明

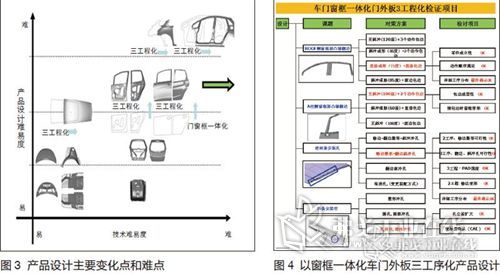

一个全新的乘用车型包含大型覆盖件15组/车型(见图1),以往车型中7个零件需要三工序模具成形,8个零件需要四工序模具成形。本田提出全车型汽车模具三工序化的全新设计理念,这意味着原来9个需要四工序模具成形的零件要全部采用三工序成形,从而可以减少8套汽车模具/车型,有效降低模具成本、缩短制造周期。不仅如此,如果完全实现全车型三工序化,生产线还可以由原来的4台压力机减少到3台压力机(见图2),既节约了设备投入和维护成本,也提高了生产效率。这将会大大提高整车的竞争优势,对汽车制造业来说将是一个质的飞跃。

四工序转化成三工序成形的难点解析

1.产品设计方面

全车型三工序化的实现需要从整车设计开始考虑,不仅零件需要满足三工序成形的要求,而且还需要考虑对包边总成的影响和整车的装车精度要求,这就要求零件的设计尽量简单,成形特性尽量单一化。

2.模具设计与制造方面

首先,冲压工艺分布需要考虑与以往生产性的变化点,成形压力加大,一套模具的功能尽量复合、集成,模具结构变得复杂,原有的生产方式需要重新检讨;其次,模具结构复杂,模具的尺寸变大,模具各部件先后运动顺序要求更精确,模具的强度会变得薄弱;最后,模具结构复杂化导致加工也会变得困难,加工空间变得复杂、多样,加工深度不断加大,需要重新检讨加工方案,才能确保加工质量和精度。

3.生产稳定和品质保证方面

由于减少一道工序的模具,生产速度加快,生产的安全性和自动化要求提高,须确保连线和大批量生产的模具稳定性和品质稳定性,对模具和设备日常的维护保养提出新的要求,难度加大。

四工序成形转化成三工序成形的难点解析如表1所示。

三工序成形各阶段的难点解决方案

在此以具体零件为例介绍在实现三工序成形过程中,从产品设计、模具设计与制造以及量产稳定化等各阶段,如何进行相关检证和如何解决相关课题的思路与方案。

1.产品设计阶段

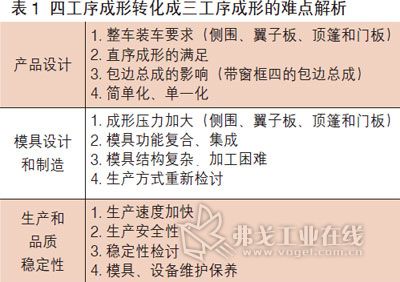

通过对零件三工序化成形难度的分析,产品设计主要变化点和难点从易到难依次是:顶篷三工序化、窗框一体化们的三工序化以及侧围翼子板三工序化(见图3)。

以窗框一体化车门外板三工序化产品设计为例(见图4),首先从零件成形性、品质及装车等方面提取出ROOF侧窗框部凸缘翻边、A柱侧窗框部凸缘翻边、密封条安装孔以及失调安装孔的相关课题,针对每个课题进行检讨并提出各种可行的单品和包边总成对策方案,并针对最优方案再对可行性进行进一步检讨,初步确定出产品设计方案。

后期再通过对实车进行各阶段的反复产品检证,对设计进行不断优化。

2.模具设计与制造方面

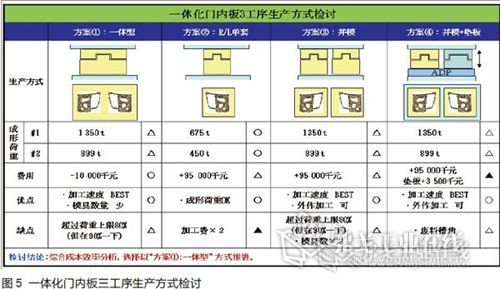

(1)冲压工艺的设计需要考虑生产方式(单模或并模,如图5所示)、工序排布、冲压角度和工艺面的设计等因素。以一体化门内板三工序化生产方式检讨为例,首先提出可行的4种生产方式,然后分别从成形力、模具费用和生产效率等方面,对每种方案的优点和缺点进行对比分析,最后综合考虑选出最优方案。其他工艺要素也是按照同样的方法逐一进行检讨,确保方案最优化。

(2)模具结构设计需要考虑模具强度、成形和退料动作的顺畅、废料的排出等因素。由于门内板采用一模两件的生产方式,冲孔较多,斜冲机构复杂,模具结构尺寸受到压力机限制,废料的排出非常困难。为此,我们对各部位的强度、运动机构和废料排出都作了详细的对比检证,最终确定二级废料槽采用导轮协助废料排出。

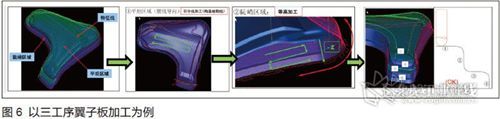

(3)模具的加工需要考虑加工空间与深度、走刀方式、进给量和加工精度等因素。以三工序翼子板加工为例:由于模具结构复杂,加工深度变大,加工空间较小,首先根据零件的加工进度要求,将零件划分为平坦区域、陡峭区域,提取关键特征线;再针对平坦和陡峭区域,确定出不同的走刀和加工方式。对于陡峭区域需要根据零件形状和精度要求,给出合理的加工顺序方案,最终完成整个零件详细的加工方案(见图6)。

3.生产稳定和品质保证方面

虽然我们对全车型三工序化前期作了充分的检证,但由于模具集成度高且结构复杂,在设计、加工、制造和调试阶段都出现了不同的难题,需要较长的时间进行解决,这就使得品质提高和量产稳定周期不断被缩短。为了尽快提高品质,达到量产精度要求,我们建立子信息共享平台,组建了专项小组对每个零件、每批次零件精度进行总结,并一起查找原因及对策,制定后续整改计划。

量产初期,对顶篷零件的模具故障率进行统计发现,由于零件变形造成多次撤线,使模具状态无法稳定下来,对此我们分别从模具结构、加工制造等多方面进行分析,同时也及时将问题点反馈到后续车型的设计当中。通过4个多月的努力,最终达到了量产的稳定要求和品质精度要求。

结语

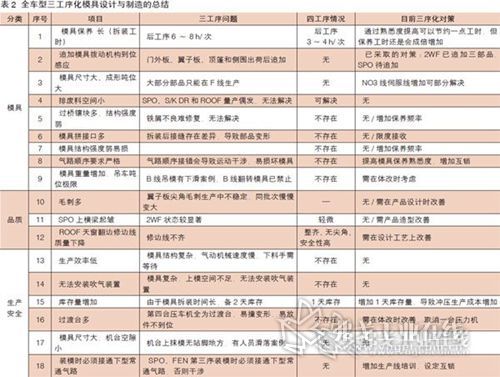

全车型三工序化的实现,对于模具设计和制造技术水平提出了更高的要求,在这个过程中,我们将问题进行了记录、总结和汇总(如表2所示),为后续车型三序化的实现奠定了技术基础。第一个全车型三工序化汽车模具设计和制造的成功经验,也为未来汽车模具的发展开创了一个新的发展方向。