冲压自动化线上的安全系统

本文介绍了冲压自动化线的安全系统,分析了安全系统的产品应用及安全控制系统方案。冲压自动化线采用安全系统检测与控制,可以极大地提高设备运行和使用的安全性、可靠性,满足安全第一的生产要求。

安全系统控制方案的选择

汽车冲压车间压机和自动化线设备具有集成度高、控制复杂程度高等特点。随着冲压车间设备产能及自动化线速度的提高,设备的控制变得更加复杂,人们对于设备的安全要求越来越高。如何在复杂设备的控制中保障操作及维护人员的安全,合理选择安全产品及控制方案,成为冲压车间自动化规划人员的考虑重点。在设备规划前期,我们不但要考虑安全产品应用的成熟性及控制方案的实用性、可靠性,还要考虑后期使用的灵活度和维护成本。我们需要选择安全性能可靠、安全等级高、配置方便、使用灵活且维护成本低的控制系统及安全产品。经过与安全产品厂家技术交流、安全系统控制方案沟通以及对相关汽车厂家设备安全控制系统的考察、对比和研究后,我们最终确定了自动化线的安全系统控制方案。德国Pilz公司在实际使用中具有较高的安全性能和稳定的运行状态,其产品及控制方案在汽车工业、冲压和金属加工、数控机床等行业的广泛应用,得到了业内的普遍认可。

冲压自动化线的安全系统

安全控制系统主要包括安全输入信号、安全控制模块和输出控制元件(见图1)。冲压车间自动化线设备的安全系统主要包括急停按钮、安全门、安全锁和安全光栅等,主要进行设备信号的监控,提高设备操作、运行的安全性。急停按钮按下后,设备会立即停止动作,消除安全问题的发生。急停按钮采用串联接线和双回路控制方式,位置分布广泛,安装在设备的关键部位,方便人员操作,可避免在危险情况下发生失误。安全门安装在设备动作区域外侧,不具备急停的安全功能,主要是防止人员进入设备动作区域,减少设备异常动作造成的安全事故。人员进入设备区时,必须打开安全锁,提高人员的安全。设备运行中人员进入设备动作区域,安全光栅检测到异常信号,设备立即停止,保护人员安全,避免安全事故的发生。

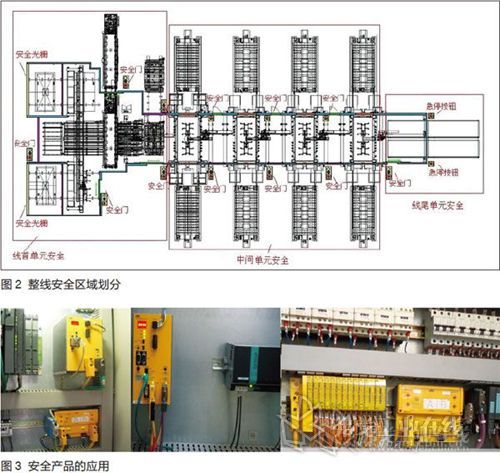

根据工艺流程、设计要求,冲压自动化线安装整线安全防护装置,线尾安装保护栏。当设备维护人员或操作人员进入设备工作区域时,必须通过线首、线尾和压机之间的安全门进入。冲压自动化整线安全区域一般划分为线首单元安全、中间单元安全和线尾单元安全(见图2)。

线首安全单元采用安全门和安全光栅进行安全保护。安全光栅安装在上料小车开进开出的两侧位置,信号检测采用对射式方式。自动化线运行中,提升门打开,光栅允许小车开进开出。当人员遮挡光幕,安全光栅检测到异常信号时,线首控制回路电源会断开,切断小车使能运行信号,小车停止动作,起到安全防护的作用。每个安全门安装安全锁及安全检测装置接入安全控制系统,当进入操作区域时,必须按下开门请求按钮,允许进入指示信号正常后,安全门才能打开,确保进入人员处于安全状态。

中间安全单元安装提升门和逃生门进行安全保护。当进入设备动作区域处理异常时,需要打开提升门或按下急停按钮,确保操作人员处在安全状态。在设备运行区域内,出现异常情况可以通过逃生门离开,确保人员远离危险区域。

线尾安全单元安装安全护栏及栅栏门,传送带机两侧配置急停按钮。当生产过程中出现质量问题或设备异常时,操作人员可以非常方便、迅速地按下急停按钮,使整线设备停止运行。确保进行问题处理和异常情况的过程中,人员始终处于安全状态。

安全产品的应用

Pilz产品具有较高的安全等级,逻辑控制复杂,一般采用离散控制方式,满足设备控制较多I/O点的要求。产品主要包括PSS可编程序安全控制器、安全总线SafetyBUS p、安全继电器、安全开关和安全光幕等。产品应用不仅具备标准的安全功能,还为现场各种设备使用提供了最合理的方案。

冲压车间自动化线安全产品主要包括紧凑式的可编程序安全控制器PSS 3006、安全总线SafetyBUS p、数字I/O模块和安全网桥等,应用情况如图3所示。具体配置如下:

1.可编程序安全控制器

紧凑型的安全控制器,由电源、处理器和内存等集成为单一构架,包括故障保护部分(FS区)和标准部分(ST区),带有PROFIBUS接口,可以实现与主控系统的通信。RS232/RS485形式组合接口用于编程设备(PG)的连接。控制器有2个以太网口,通过以太网线通信,可以保证数据的实时、快速交换。

2.安全总线

安全总线SafetyBUS p基于CAN总线技术,可以达到EN 954-1安全等级4级要求。通过屏蔽的三线电缆(双绞)进行数据的传送,最多可以连接64个站点,最大总线长度可达3.4km。安全总线SafetyBUS p不仅应用可靠、安全系数高,还具有通信安全冗余、连接成本低和诊断功能广泛等优点,可以实现8064个分布式I/O点监测与控制,网络配置如图4所示。

3.数字I/O模块

数字4点I/O模块,采用冗余的双通道设计接线方式,用于现场安全点的监测控制。远程I/O站地址根据图纸设计要求,可以在模块上进行不同站地址的设定。

4.PSS SB BRIDGE(安全网桥)

通过软件中的硬件配置,将自动化安全网络与压力机的安全网络连接起来,管理数据交换的安全性。安全网桥的应用提高了设备的可靠性,确保了交换信号的准确性(如自动化生产线给压力机的启动信号等)。

5.控制软件

根据现场实际的需求,可以选择完整版或服务版的PSS WIN-PRO控制软件,实现设备维护和诊断信息的评估。软件具有通用的Windows型用户界面,可以满足多种语言(德、英、西)的操作。编程语句可以在IL、LD和 FBD间任意切换,操作使用灵活、方便。

安全控制系统方案

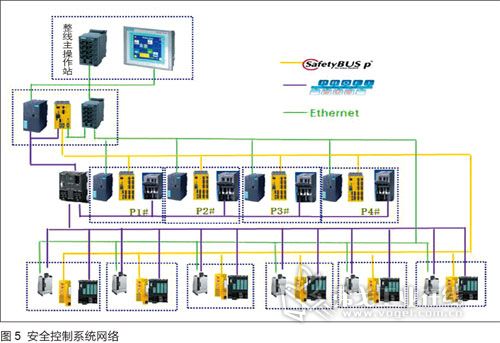

安全是冲压自动化生产线最重要的,控制系统包括线首安全单元、中间安全单元、线尾安全单元,各部分系统间的电气控制按照集中监控、分散控制的原则。控制系统采用监控层、控制层和设备层的控制模式,系统网络架构清晰。监控层用于自动化整线设备信息的监控,控制层用于自动化整线动作流程的控制,安全系统则用于自动化整线设备动作安全的控制。

现场自动化线安全点(安全点有急停按钮、安全光栅、安全锁和安全门等)不能串接,采用单独方式接入安全PLC控制系统中。当设备安全点报警时,人员可以迅速地找出设备异常报警位置,提高问题的处理效率,缩短设备停机时间。

安全信号采用双回路输入控制方式,Pilz安全控制系统的应用可以提高自动化线的安全等级,极大地确保车间生产及维护人员的安全性。

自动化整体安全系统(见图5)采用Pilz安全PLC PSS 3006,通过安全总线SafetyBUS p连接现场安全I/O数字模块,实现各个安全区域的状态监测。与压机通过网桥进行安全信号交换,实时监控自动化整线设备的安全状态。通过以太网连接交换机,可以在线首操作站位置监控安全PLC的状态及故障点查找,方便人员操作。与主控PLC采用PROFIBUS-DP总线通信,进行现场监控信息及数据交换。整线配置单元声光报警辅助装置,可以实时显示设备运行、故障、换模、清线和品质等信息状态。当设备运行中出现急停故障、设备起动异常和自动化上下料异常时,可以及时通知相关人员处理,减少设备停机时间,提高自动化生产线的生产效率。自动化整线操作配置琴式操作站,操作站上安装触摸屏,各个区域的安全点可以在触摸屏上显示,方便人员查看设备安全状态。在自动化模式下进行生产时,自动化生产线和压力机安全信号通过安全PLC系统进行通信,并与主控PLC程序进行信号互锁,确保整线自动化运行时处于安全状态。

结语

本文介绍的安全制系统及方案较为成熟,在冲压自动化生产线具有广泛的实用性。通过安全控制系统的应用,可以满足现场生产使用的安全要求。在使用过程中,可以看出相比于其他控制系统,该控制系统具有较高的安全性、实用性、稳定性及可靠的操作性。控制系统的稳定和安全极大地保证了自动化生产线的正常运行,提高了整线的安全操作。随着自动化技术的发展和控制方案的完善、推广,安全系统的应用会越来越广泛。同时,该控制系统方案对于类似设备及线体的安全控制有一定的借鉴参考性。