采用PCH技术的冲压硬化——快速、灵活、经济

冲压硬化的确切作用是什么呢?即“板材或其他预成形组件会在加热炉中被加热至 930 摄氏度,经过加热的板材,必须尽快进入压力机,以防止在空气中快速冷却,时间只有十到十二秒。在成形期间压力机会保持闭合额外几秒。在此期间组件会冷却并淬火。”

从舒勒( Schuler )的冲压硬化设备中生产出的车身板明显具备更高的抗拉强度。

循环时间只有 8 到 30 秒, PCH 原理与双滑块压力机组合,再加上快速传输解决方案,能大大提高生产率。“高质量和短循环时间是热组件快速将热传递至冷却水的决定性因素。”专家强调说。“此过程最薄弱的环节就在于速度。”

“此外冷却时间的影响因素还包括转移的能量,它又决定性地取决于板材厚度,以及板材和模具之间的传热。”Schuler公司的Dirk Haller 博士指出。“更多因素包括模具的导热能力及能量耗散性,即冷却通道数、冷却介质温度和冷却通道流量等。”

借助冲压硬化工艺进行生产的部件

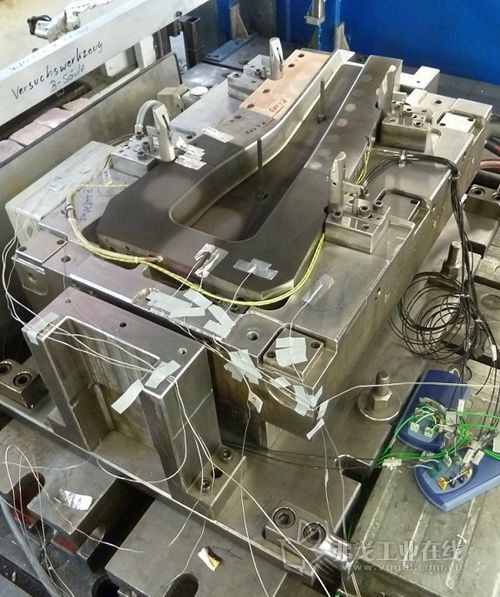

Dirk Haller 就职于 Schuler 的工艺技术部门,该部门迄今为止已为冲压硬化设计、制造并提供了将近 50种模具 – 主要服务于菲亚特、大众、中国的赛科利和马来西亚的宝腾等汽车品牌,并进一步为缩短冲压硬化组件制造了另外30 种模具。专家不仅会制造模具和试用模具,还会在开始生产时为客户提供支持,如对客户人员进行培训,及进行小批量生产。

就原理而言:接触压力越高,传热就越快,因此冷却时间就越短,性能也会越好。“通常在模具中通过弹簧包、氮气弹簧或液压缸、或在压力机中通过拉动设施产生接触压力。”Haller 说。“我们通过借助 PCH 垫或模具快速提高接触压力来优化冷却通道和组件,特定的模具钢选择,实现了更进一步的加速传热,从而大大降低循环时间。”PCH 是指“Pressure Controlled Hardening(冲压硬化)”:这是 Schuler 对这一研发成果的命名。

Schuler 采用新激光切线将成熟的带钢夹送技术与创新型激光切割技术相结合。

抗拉强度可最大可达1000兆帕

在组件从压力机上取下并进入下一步加工步骤时,其温度仍然会高达约 200 度。表面上产生的氧化皮需要进一步的喷丸处理或通过有涂层的板材来完全避免。在冷却状态下组件在最后会有最大1500 兆帕的抗拉强度,这就是为什么之后必须借助激光或特定工具才能对其进行切割。

因为强度更高,每个组件达到相同级别的稳定性所需要的材料也会更少,于是重量就会下降。与高强度钢冷成形时不同,它需要的接触压力也更小:后者为400 至 1200 吨而前者为2500 至3000 吨。回弹作用也会明显降低。

所有这些优势都带来了全球冲压硬化件数量的急剧增加,包括缓冲器支架、车顶框架、车门槛、B 柱和变速箱传动轴盖板:在1997 年还只需要大约800 万件,2010年的需求量就达到了1.24 亿件。在未来的两年中,预计对其需求量会翻四番:将高达4.5 亿件。

这也归功于可更精确设定组件特性的技术。例如带结合板的组件或“定制的回火”工艺。此外舒勒(Schuler )还参与了德国联邦教育和研究部推动的“用于有目的地塑造组件特性和提高热成形过程链能源节约的灵活性热处理”合作项目。这涉及 B柱等组件:它们中间部分的强度应尽可能高,但末端却要可以变形,以便吸收反弹时的能量。这可以通过带不同温度区(可加热、冷却或绝热)的模具实现。