探访奇瑞捷豹路虎全铝车间,小伙伴们惊呆了!

随着汽车轻量化的发展和应用,越来越多的汽车生产企业开始使用铝合金替代不锈钢或碳钢车体。这不,奇瑞捷豹路虎常熟工厂就引进了国内首条全铝车身生产线。现在就让我们看看这个全铝车间有哪些与众不同的技术吧!

一、拼装车间没有一丝火花

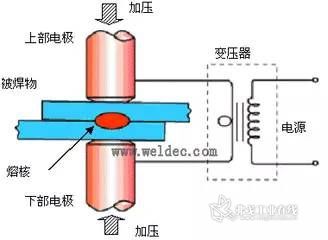

对于汽车拼装车间的链接工艺,业内人士见过的最多的无非是电阻点焊、激光焊等工艺,但是,这些工艺的焊接都属于熔接工艺,或多或少都具有火花的产生。

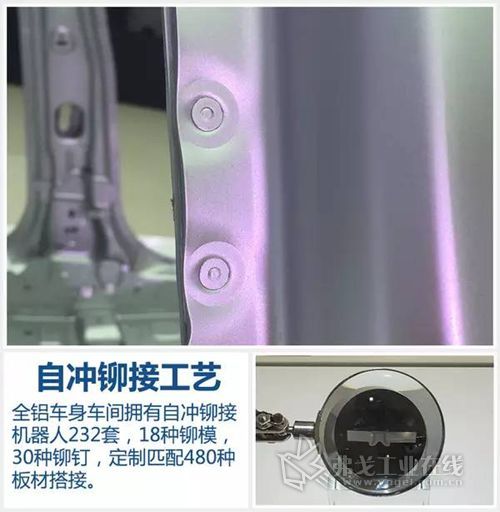

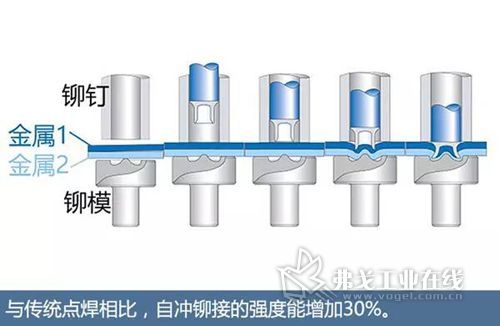

但是,奇瑞捷豹路虎车间采用铆接工艺,运用自冲铆接技术打造,致使每台车身拥有多达2754个自冲铆接点。与传统点焊相比,自冲铆接的连接方式可使车身强度增加30%。自冲铆接的主要工艺原理理解起来并不难,当铆钉穿透上层板材之后,在铆模的作用下铆钉尾部的中空结构扩张刺入但并不刺穿下层板材,从而形成牢固的铆接点。全新XFL的下车体采用的是立体式框架结构整合底盘,采用这种工艺铆接完成的车身抗扭强度更强,扭转刚性达到22kNm/deg,而上一代XF车身的扭转刚性为16kNm/deg,新款车身刚性相比老款提升28%。

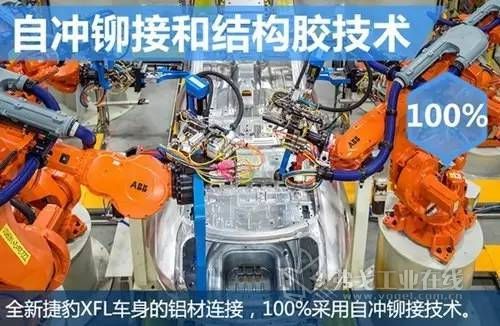

捷豹的全铝车身拥有长达98米车身结构黏合剂,可将车身连接强度增大至单纯铆接强度的2至3倍。在奇瑞捷豹路虎全铝车身连接工艺中,铆接胶合技术占比达72%。与传统的车身焊装车间最大的不同是,奇瑞捷豹路虎全铝车身车间在生产当中并不会出现火花四溅的情景。

二、高度自动化

奇瑞捷豹路虎全铝车身车间占地面积48,384平方米,拥有335台机器人,实现100%自动化率。纵观整条生产线,大量来自ABB公司的机器手臂、英国Henrob公司提供的供钉系统及铆枪,以及德国SCA公司的涂胶系统,只有在检测工位才能看到几位技术人员,FDS空中输送带也省去了大量的人力。在这将近5万平米的车间内,主拼外板工位、侧围外板总成工作、夹具工位以及内主拼工位等等,高度的自动化让这一切都进行的紧紧有条。

采用双主拼工艺,通过搭扣完成侧围、顶棚与下车体的组装,形成立体框架。整个主拼夹具通过伺服电机以及机械定位锁紧后形成一个独立的闭合系统,有效确保主拼车身结构的精确度。

全新捷豹XF长轴距版的铝材连接,100%采用自冲铆接技术。全铝车身车间共拥有自冲铆接机器人232套,这一数据位居国内首位。同时,还有18种铆模、30种铆钉以及定制匹配的480种板材搭接。