热冲压成形成型分析与模具设计

随着能源危机和环境问题的加剧,节能和安全已经成为汽车制造业最重要的出发点。为了达到上述目的,减轻车重是非常有效的方法,这导致了先进高强钢的开发和应用发展较快。

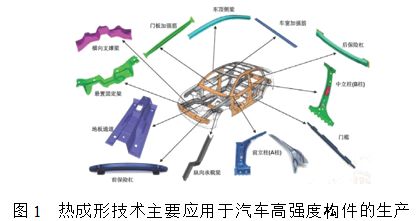

采用热成形技术可极大地提高车身整体结构的刚度和强度,大幅度提高整车碰撞安全性能与NVH性能;大量运用该技术可有效减轻白车身重量,降低能源消耗,减少环境污染,提高整车的经济性能。目前,根据车身结构强度的要求,热成形技术主要应用于汽车前后保险杠、A柱、B柱、C柱、车顶加强梁、车底通道框架、仪表台支架以及车门内板、车门防撞梁等高强度构件的生产(见图1)。热成形零件在整车白车身用材比例可达45%以上。

目前,热成形技术已广泛应用于国内外汽车制造公司。国内主要汽车制造商已广泛使用热成形零件用于车型生产与设计,其单车热成形零件使用数量普遍已达6~10件,最高车型已达24件。

然而,这些热冲压成型技术和模具技术长期被国外的公司垄断。多数厂家使用的热成形模具是进口的,其价格昂贵。本次我们与武钢研究院合作,使用武钢WHT1500HF热成型钢,为东风公司的某款乘用车开发了B柱热成型模具及零件。本文以B柱为例来介绍热成型模具和零件的开发。

B柱热成型零件的开发

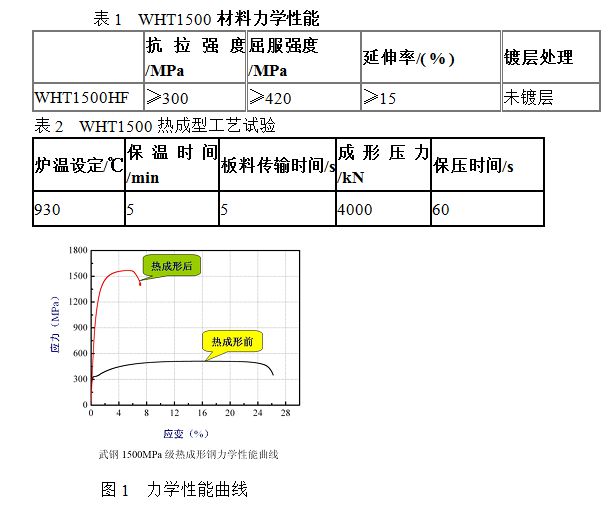

B柱零件的热成形评估材料采用WHT1500钢,料厚为1.80mm,材料力学性能如表1所示,热成形工艺试验参数如表2所示,力学性能曲线如图1所示。

热成型工艺分析

1. 边界条件

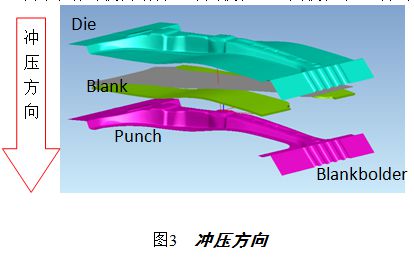

采用单动的模具结构,即凹模在上,凸模在下,冲压方向如图3所示.

边界条件:板料初始温度为800°C,板料传输时间不大于3.5s;合模前板料在模具上等待时间为3.5s;凹模和压边圈间隙为1.5 x料厚;压边圈压力为1T;成形合模速度为150 mm/s;淬火过程保压压力为400t;模具初始温度,表面100℃,内部20 ℃。

1. 边界条件

成型分析

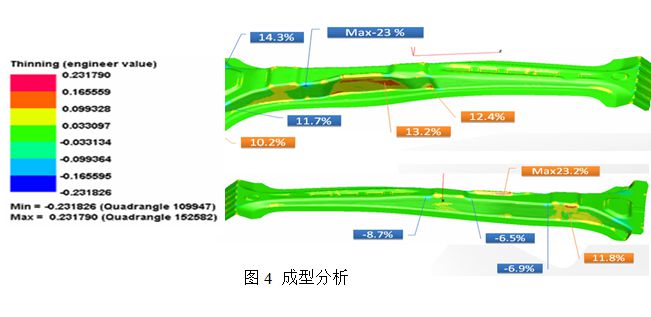

通过Pamstamp将零件坯料展开得到板料,在Pamstamp当中成型模块进行分析,成型模拟中,得到结果最大减薄处位于中立柱下半区的侧边上(如图所示MAX-23%),增厚区域在图上所示的中立柱中部靠下区域正面(见图4中+23.2%)。根据此情况,决定在模具加工和零件调试过程中着重注意此区域。

3. 成型过程模拟分析

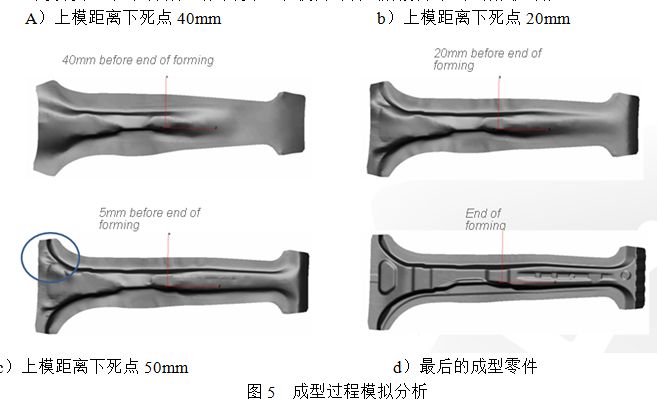

在Pamstamp的成型模块当中,观测模具在运动过程中,板料的成型情况,图5所示为上模距离下死点40mm、20mm、5mm以及最后的成型零件情况,在上模距离下死点5mm处,可发现中立柱下测有起皱的现象,在模具的调试阶段会对此处做强压料处理。

4. 温度场分析

通过Pamstamp模块中的分析模块得到上模在下死点时,零件成形瞬间的温度情况分布,为了在最后得到马氏体结构,通过仿真可以观测到零件温度高于665℃,符合标准,满足淬火相变转化条件。

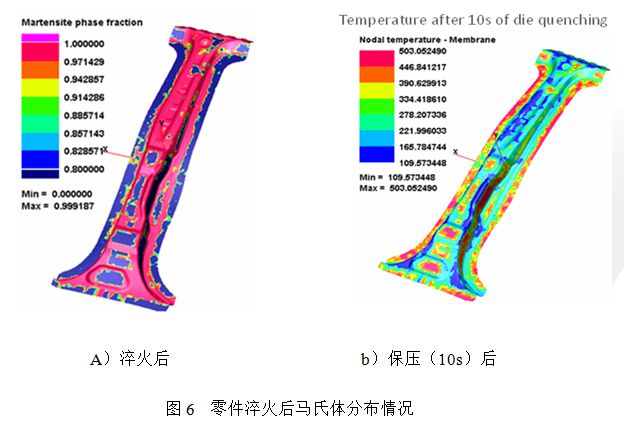

5. 淬火后零件马氏体分布情况

进行分析,如图6a图所示,零件在模具中10s后淬火,除了压边位置影响外,零件90%以上已转变成马氏体;因为压边处将被激光切割切除掉。图6b图显示保压(10s)温度情况,完成时零件的表面温度小于200°C,压边圈位置温度较高,与马氏体分布吻合。

6. 可成形性分析总结

(1)分析结果显示,此B柱零件用WHT1500热成形加工生产,工艺可行。

(2)零件底部区域是材料起皱风险区,建议此处控制增加压料力及减小模具间隙,控制材料流动。

(3)零件顶部圆角处是开裂高风险处,建议减小板料尺寸。

模具设计

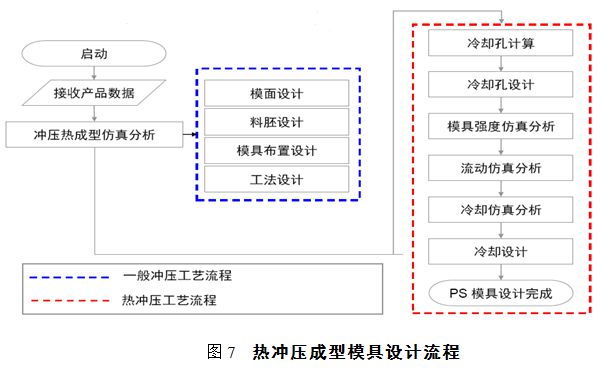

1.热冲压成型模具设计流程

热冲压成型模具设计流程如图7所示。

2.模具结构设计

(1)模具材料选择 热冲压模具材料选用H13热作模具钢。

(2)冷却水道的计算及布置

①冷却水道的计算公式

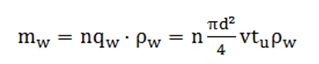

式中,mw为单位时间内流过模具的水的质量(kg/h);n为管道数目;qw为单个管道冷却水流量(m3/h);ρw为冷却水在一定温度下的密度(kg/m3),取1000 kg/m3 ;d为冷却水孔直径(m); v为冷却水流动速度(m/s); tu为单位时间,3600s。

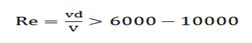

式中,Re为雷诺数; V为运动粘度(m2/s),10℃时,V=1.3077×10-6m2/s。

②冷却水道布置

冷却管道直径10~14mm;相邻管道中心距为17~20mm;管道中心距形面最小距离大于15mm。每个镶块的冷却系统相互独立,相邻镶块之间冷却水道互不连通。

结语

通过采用国产热成型钢,为主机厂开发热成型模具及零件的实践,我们从中了解并掌握了热冲压成型模具技术及加热冷却组织的变化规律,取得了一些实践经验。在对某乘用车B柱热成型模具进行开发研究过程中,通过对零件的CAE成型分析,零件在温度场中强度的变化情况仿真和模具强度校核,完成了零件的模具结构设计。经过对模具热冲压成形调试,零件的金相分析以及拉伸试验,保证了零件结构和强度符合预期要求。结果表明,所设计制造的乘用车B柱热成型零件模具的应用满足该产品的各项技术要求。