冲压拉延模调试常见问题剖析

R角太小可能导致制件开裂

在冲压件的生产过程中,出现各种开裂、褶皱、拉毛、鼓瘪、划痕、变形等缺陷和问题是不可避免的。在这些缺陷中,开裂与褶皱对质量的影响最为严重,通常报废品占整个拉深废品总数的80%~90%。因此,对汽车钣金件破裂与褶皱现象的分析与研究,对于降低工件成本、节约材料和工时费用有着十分重要的意义。

在此,我们从制件本身的工艺性、模具、坯料、环境和操作等方面入手,对开裂、起皱和拉毛等拉延模具的常见缺陷进行分析。

开裂产生的原因和解决方法

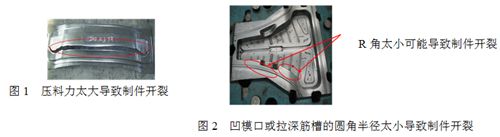

1.压料力太大导致制件开裂

查看拉延件板料走料状态,若板料与成形后的板料无明显变化,则表明是由于板料压死导致走料困难,从而造成制件成形开裂(见1图)。在这种情况下的解决方法是,调整主缸压力,减少压料力,消除制件开裂。

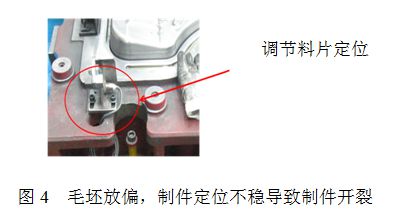

2.凹模口或拉深筋槽的圆角半径太小导致制件开裂

查看拉延制件开裂部位,若开裂为制件立面,板料形状与成形后板料形状存在明显变化,则表明是由于凹模R角小导致制件成形开裂(见图2),凹模入口圆角一般取R凹=(6-10)×t。在这种情况下加大相关凹模圆角半径,可消除制件开裂。

3.压料面的表面粗糙度差导致制件开裂

查看拉延制件开裂部位,开裂为工艺补充且压料面接触部位。若压料面粗糙度低,则表明是此原因导致的制件开裂。在这种情况下研合模具,提高压料面粗糙度可消除制件开裂。如图3所示,制件左/右前纵梁后段内侧板本体模具表面粗糙度差,研合率低导致制件拉毛、开裂。

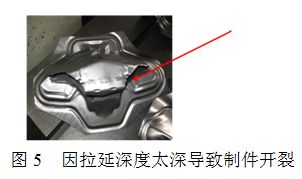

4.毛坯放偏,制件定位不稳导致制件开裂

若拉延制件除开裂外在开裂的对称部位有起皱,且拉延筋外的料面积不稳定则表明毛坯放偏,制件定位不稳导致制件开裂(见图4)。这种情况下一般调整模具定位可解决制件开裂问题。

5.料片尺寸太大导致制件开裂

料片尺寸越大,压料力就越大,由此导致的制件开裂,适当减小料片尺寸可解决制件开裂问题。

6.料片质量(厚度公差、表面质量和材料级别等)不符合要求导致制件开裂

由于材质不符合要求造成制件开裂的问题,需及时更换材料。

7.凹模与凸模间的间隙过小导致制件开裂

由于装配或研合过程中导致凸凹模间隙小,造成的开裂有两种形式:一种是由于凸凹模局部的间调过小, 一般研合局部的间隙解决此类开裂;一种是由于闭合高度过小,导致凸凹模间隙过小出现开裂现象,一般调整闭合高度解决此类开裂。

8.局部形状变形条件恶劣

由于产品造型限制,通过压料面、压力和料片等调整无法实现的,可根据情况增加工艺切口或工艺孔,使制件在成形时内部走料实现制件用料,解决开裂问题(见图5)。

褶皱产生的原因和解决方法

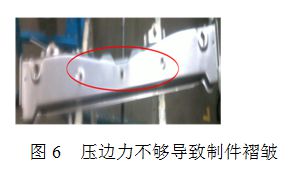

1. 压边力不够导致制件褶皱

查看制件褶皱状态,若褶皱均匀分布四周,即判定为是因压边力不足造成的,可通过逐渐增加压边力消除褶皱。如图6所示,制件水箱上横梁本体由于压料力不够,制件表面起皱。

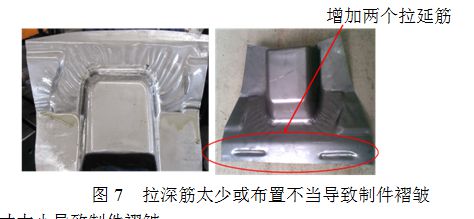

2.拉深筋太少或布置不当导致制件褶皱

查看板料是否存在走料痕迹,若不存在走料痕说明压料面未压住板料,导致制件起皱。这种情况下增加拉深筋或者加深拉深筋高度可消除褶皱,如图7所示。

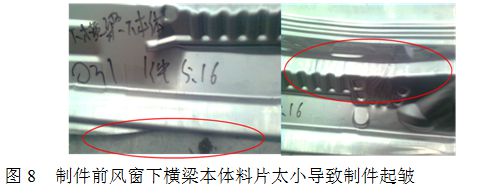

3.毛坯尺寸太小导致制件褶皱

查看拉延件的压料面,如果板料在拉延筋以内,表明制件成形时压料小,走料速度快,导致制件起皱。在这种情况下可加大板料尺寸,消除褶皱问题(见图8)。

4.压料面“里松外紧” 导致制件褶皱

压料面“里松外紧”的主要原因为压料面接触不好,板料通过外紧区域后压料圈失去压料作用,造成进料过多,从而产生褶皱。解决此原因造成的褶皱需重新研合压料面,提高研合率方可解决褶皱问题。

5.冲压方向不当导致制件褶皱

若冲压方向不当导致制件褶皱,需改变冲压方向,重新设计冲模。

拉毛产生的原因和解决方法

工件成形过程中拉伤产生的原因主要有以下两种:

1.无论模具凸、凹模表面的宏观机械凹凸不平或被成形材料与模具凸、凹模面之间夹杂其他硬质颗粒,都会在工件表面或模具凸、凹模表面形成机械的磨损,解决方法是对模具凸、凹模表面进行仔细研磨加工,并加强对生产环境的管理。

2.由于工件表面与模具凸、凹模表面发生粘着磨损而形成的拉伤,也是生产中最常见的又不易解决的一种状况。

解决模具及工件成形过程中的拉伤问题应依照减小粘着磨损的基本原则,通过改变接触副的性质作为出发点,通过改变模具凸、凹模材料或对模具凸、凹模进行表面处理,使被成形材料与凸、凹模这对接触副性质发生改变。具体可采取如下措施:在模具与被加工零件之间加一层其他介质;对被加工零件的原材料进行表面处理;改变模具材料或对模具进行表面处理。实践表明,这是解决拉伤问题经济且有效的方法,也是目前广泛采用的方法。

结语

本文主要对拉延模常见问题进行了概述,对实际生产中易出现的开裂、起皱和拉毛等问题进行了分析。结合具体事例引述了实际生产中如何快速判断问题产生的原因,并提出了积极有效的解决方法,力求通过拉延缺陷的改进提高模具产品的质量和生产效率。