压合模具内板导正结构设计

汽车车身表面件的压合质量,直接影响着整车表面质量和尺寸匹配。当产生质量问题时,若缺乏模具调整的必要手段,就会给正常的组织生产带来不良的影响,因为此类问题往往需要100%进行返修,不仅影响整车质量,而且还会造成制造成本的上升。因此,压合模具的结构设计在铸造模具设计领域具有较特殊的地位。

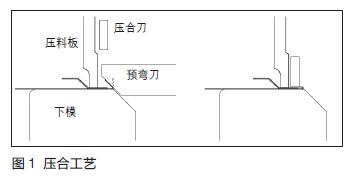

压合工艺

压合模具是成形工艺中包边工序使用的一种模具,把一个工件边沿向内折叠,使之包含并夹持住另一个工件,从而连接两个或更多的产品形成包含状态的一个整体零部件。压合模具的工作过程包括预弯、压合两个步骤,如图1所示。

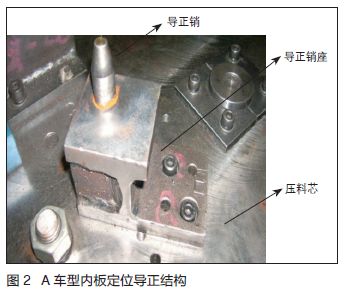

早期开发的压合模上模内板导正销是无法调整的。以我公司A车型前门内板压合模具结构为例,导正销和压料板连接方式为导正销安装座→压料芯,两层连接关系,设计比较简单,但模具机械加工、安装要求很高。这种结构要求模具钳工在组立时,首次模具组立、安调就能达到产品质量要求,否则只有通过其他方法来弥补导正定位不准的问题,导致模具整个开发调整周期加长。

此外,这种结构还存在一个较大的缺陷:一旦后序反馈压合出现外观匹配类问题,需要调整导正销验证时,由于结构限制而无法实现;部分调整线压合间隙匹配调整达不到工艺要求时,会造成较长时间的停线问题。

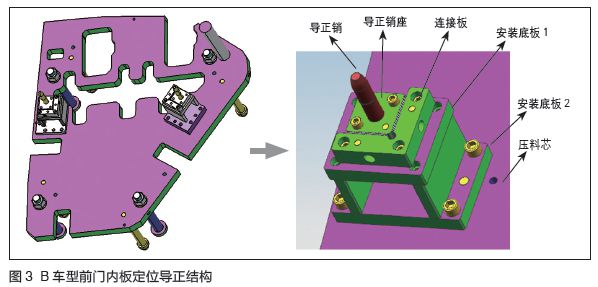

在后期模具开发过程中,我们针对导正销安装座无法调整的问题,在模具结构设计中进行了改进。以我公司B车型结构为例,这种结构X/Y向可以实施调整,通过侧面螺栓固定调整量,这种结构弥补了导正销无法调整的缺失。

导正销和压料板之间的连接方式为导正销安装座→连接板→安装底板1→安装底板2→压料芯,五层连接关系,给模具机械加工、安装和调整增加了难度,同时这种结构需要导正销安装座设计防脱落、防带料以及防止转结构。导正销位置调整步骤为:导正销座锁紧螺栓和销钉松开→松开两侧面锁紧螺栓→增减垫片→拧紧连接板侧面螺栓→锁紧导正销座,这种导正销调整的最大问题就是位置调整 后定位销钉就装配不了,失去了精确定位的作用,一般调整时间为30 min,调整时间较长,影响正常生产。

最新导正销改进结构

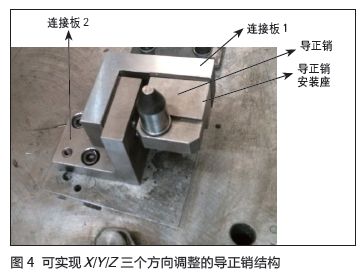

针对导正销安装座无法调整的问题,为了达到可调整目的,我们对上导正销结构进行了很大改进,设计出了如图4所示的导正销结构可实现X/Y/Z三个方向的调整。

导正销和压料板之间连接方式为导正销安装座→连接板1→连接板2→压料芯,三层连接关系,导正销安装座和定位销安装部位设置2 mm台阶面,同时在导正销安装座背面通过螺母锁紧定位销。导正销的位置调整步骤为:确定好X/Y/Z任意一个方向的调整位置和调整量,松开对应的导正销安装座或连接板→增加垫片→拧紧对应的导正销安装座或连接板,这种导正销的位置调整后不影响定位销钉的再次安装,调整方便,一般调整时间为5min,调整时间短,不影响正常生产。

上模内板定位导正结构性能综合对比

我们将以上三种压合模具上模内板导正销结构进行了整理,对比分析,发现最新导正销改进结构的各项表现和综合评价较好(见文中表)。2015年初,我们参照最新导正销改进结构,对公司一款SUV车型传统四门内板的压合模具导正结构进行了重新设计,优化后的导正销定位方向调整简单快捷,尺寸控制准确,调整的位置度精确并且可追溯,通过半年多的使用反馈来看,效果很好。

结语

新开发的压合模具从模具组立、提样件→生产启动验证→尺寸匹配→批量生产,产品开发各个阶段模具都存在调整,如何配合工艺质量调整需求进行更改,将模具结构设计得简单可靠,为产品开发缩短周期,便于后期的模具使用维护,是每一位设计工程师的追求。此次模具内板导正销结构改进,参考了夹具设计定位原理,为后续压合模具设计开发提供了借鉴,同时为现有模具的结构优化提供了很好的参考。