汽车冲压件成形新工艺

1 引言

国内外汽车制造和使用环境的不断变化,对汽车车身的开发提出了更高的要求。尽管受到投资成本、工艺可靠性等因素的困扰,国内一些中小企业还把优化现有生产工艺作为企业发展的首选,但在国外以及国内的一些大型企业中已开始广泛研究和开发板料成形新技术、新工艺,如内高压成形、液压拉深、热成形和旋转落料等。采用新工艺有很多技术上的优势,可以提高材料利用率,减少零件制造工序,降低生产成本。

2 液压拉深技术

拉深成形广泛应用于航空航天、汽车和电子等领域,传统的拉深模由刚性凸模、压边圈和凹模构成,拉深过程中,凸模底部材料几乎不发生塑性变形,坯料的主要变形区是凸缘区。该区域材料在周向压应力和径向拉应力作用下发生塑性变形并被逐渐拉入凹模内转化形成筒壁。液压拉深技术是在原理和方法上不同于传统拉深方法的一种新技术,它包括液压深拉深和液压正拉深2种。

2.1传统刚性拉深模的局限性

在传统的拉深过程中,极限拉深系数主要受到筒壁传递拉应力能力的限制,拉深时筒壁所受拉应力超过极限拉应力时,将产生拉裂现象。此外,传统的刚性拉深工艺在减少拉深工序,降低模具成本,提高拉深件尺寸精度和表面粗糙度以及适应多品种小批量生产等方面受到一定限制,而液压拉深技术在这些方面则表现出较明显的优势。

2.2液压深拉深

2.2.1液压深拉深原理

液压深拉深是利用压力介质进行成形,主要应用在双动液压机上,液体介质一般为油或水。

2.2.2液压深拉深模具结构

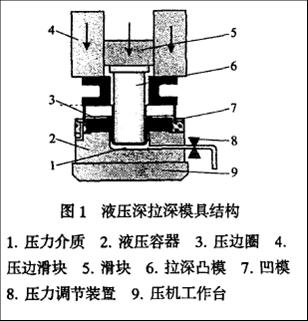

液压深拉深模在下模设置压力介质容器作为液压腔,并用于紧固凹模。液压容器与压机的压力调节装置相连,用一个夹紧环将凹模固定在液压容器上,同时环上开有槽。可将泄漏的液体排放出去。上模则由拉深凸模和压边圈构成,压边圈上装有1个溅油环,用来收集泄漏的液体。液压深拉深模具结构如图1所示。

2.2.3液压深拉深成形方法

液压深拉深成形方法主要包括:机械液压拉深法、动态机械液压拉深法和径向加压机械液压拉深法。在基本状态下压机是打开的,液压容器内充满液体。坯料放在凹模上后压机闭合,压边圈压紧坯料。开始成形。拉深凸模进入液压容器,液压容器内液体产生压力。成形过程中板料始终紧压在凸模上。由与液压容器相连的调节系统根据工件不同拉深深度调节液压容器内的压力。

2.2.4液压深拉深成形的优点

成形过程中拉深凸模通过压入液压容器产生向各个方向作用的压力,并将要成形的坯料始终紧压在凸模表面,加大了凸模与坯料之间的附着摩擦。使拉深力大为提高,而且成形件精度较高,还有利于减少回弹。此外。由于板料不是在刚性圆角上进行拉深。而是被通过间隙的液体压力拉深,因而成形件应力分布均匀。表面质量高。同时,因为成形工序减少。使模具费用减少,成本降低。

2.3液压正拉深

汽车上的大面积构件,如车盖、车门或发动机罩等。按其造型在构件中部抗翘曲强度很小,原因是构件中部变形程度小,材料达不到足够的强化处理,当覆盖件承受很小的外力时就会发生变形,因此构件的稳固性低。会对汽车的碰撞行为和抗冲击强度产生不良影响。液压正拉深方法是一种既可以解决上述问题又可以降低模具费用的成形工艺。

2.3.1液压正拉深原理与模具结构

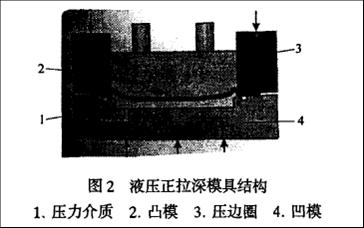

液压深拉深是利用压力介质(大多是油水乳剂)进行成形。拉深过程中,大面积板坯借助液压四周紧密地压紧在凹模和压边圈(这里以液压容器的形式出现)之间。液压乳剂通过一个增压器充入液压容器中。并形成一定的压力,这时板坯有控制地向上鼓起。并且在最终成形构件的整个面上进行预拉深,直到工件的中间面积贴到凸模上。预拉深后,压边圈、板坯和凹模构成的整体压向凸模,此过程中液压乳剂被挤压。压力可以保持不变、递增或者递减的形式调整,拉深过程结束后,液压乳剂的压力重新产生,使板坯紧压在凸模上达到理想的形状。模具结构见图2。

2.3.2液压正拉深的优点

由于板坯不与凸模或者凹模摩擦,而是通过液压乳剂将板坯挤压到凸模上,不仅模具磨损小,耐用度高。而且工件可达到较理想的表面质量。此外,由于使用液压正拉深工艺费用低于传统工艺。用1副模具可以加工各种材料(钢、铝)和任何厚度的板料,而且通常可以节省一个加工工序,模具费用大为降低。

3 管状内高压成形技术

内高压成形技术在加工几何形状复杂的空心件方面具有明显的技术和经济优势。20世纪90年代中期,管状内高压成形技术开始应用于汽车领域,目前在欧洲、美国和韩国汽车制造业已经得到很好的应用。

3.1内高压成形工艺相对于传统工艺的优势以汽车上的排气管为例,传统排气管的制造方法有2种:一是采用整体铸造件,由于采用的是铸造工艺,因而不仅尺寸精度无法保证,而且零件表面质量很差;二是采用薄钢管成形,即将几根钢管单独成形,然后将其焊接在一起,缺点是零件多、成本高,且整个排气系统焊缝多。

运用内高压成形技术不仅能制作几何形状复杂的构件,零件重量轻,而且加工的零件是整体,不仅没有焊缝,可以减少腐蚀,而且成形零件精度高;此外,由于冷作硬化能提高成形零件的刚性,零件在发生碰撞时更有优势。

3.2管状内高压成形原理及模具结构

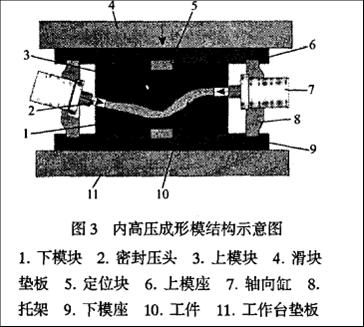

内高压成形技术是一种冷成形工艺,可用来加工管坯等尺寸形状复杂的空心件。在密闭的模具内通过水压从管子内侧使金属管膨胀。模具由上、下模组成。通过压机行程以及油缸托架高度决定装模高度,依据行程或压力可调节轴向缸调节密封压头使管坯密封,然后进一步推动管坯两端使其镦粗。模具结构示意图见图3。

3.3内高压成形的特点及主要应用领域

内高压成形坯料一般采用半成品,如拉拔管、焊接管、双层管或者挤压型材、预成形板坯等断面为圆形的管坯。生产中如果工件由于其几何形状或者特殊要求而不能被胀形到最终尺寸,还需对工件进行切割、冲压或者铣削加工。

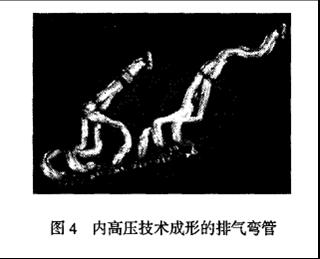

在实际应用方面,内高压成形工艺以其结构和设计的多样性成功地应用在生产强度高、寿命长、重量轻的零部件上,如汽车排气管(见图4)、前、后悬挂、底盘和结构零件等。目前,欧宝Corsa的发动机支架、BMW仪表盘支撑梁以及大众公司某汽油发动机排气管制造都采用内高压成形技术。

4 热成形技术

4.1采用热成形技术的优越性

热成形技术最早应用于航天、航空等领域,近些年来,为减轻零部件重量,提高车身防撞能力,大量新材料也开始应用到汽车制造中。这些新材料强度高、性能优越,但有一个共同的特点,那就是在常温下,材料的塑性变形范围很窄,所需成形力大、易开裂,回弹严重且成形困难,但在高温条件下就大不相同。例如,钛合金钣金件只有在一定的高温(550~750℃)下,其成形性能才能充分发挥;应用热成形工艺加工硼合金钢不仅可以大幅提高材料可成形性,降低成形力,而且成形零件强度、精度高,回弹小,特别适合生产超高强度防撞梁和B柱加强板。目前广泛采用热成形工艺的材料包括硼合金钢、钛合金、镁合金等。

4.2热成形的特点

在热成形过程中,由于热应力的存在,材料极易产生裂纹,通常可以采用通过增加工序,将总变形量化小分解到各成形工序的方法加以解决;起皱可以在增加工序的基础上,通过过渡结构来消除。但是增加工序不仅要增加模具数量,而且每道工序后坯料表面会因氧化和温度不均等原因使模具滑动面之间极易卡死,故热成形模具结构应尽可能简单。

4.3热成形工艺的缺点

热成形工艺作为一种新型、特殊工艺也有其自身的缺点。除了热成形零件后续加工难度大,热成形工序并入现有冲压车间困难外,与普通金属模具相比,由于受模具材料强度选择、热处理工艺制定方法、高应力集中、模具表面温度频繁升高和降低以及模具型腔表面高温软化加剧磨损等因素的影响,热成形模具经常会出现塑性变形失效、疲劳失效和冷热疲劳失效等问题,降低了模具使用寿命。

5 结束语

对于汽车冲压件制造企业来说,虽然在汽车冲压件成形过程中采用新技术和新工艺存在投资大、新技术不够成熟等风险,但只有掌握了新技术、新工艺才有可能更大程度地降低成本和提高劳动生产率,才有可能在市场竞争中觅得先机,不断地开发和采用新技术、新工艺代表着汽车制造业的发展方向和未来。