纯电动汽车动力传动系统参数的匹配设计

近些年,业内针对纯电动汽车的研究主要集中在能量存储系统(如动力电池)、电驱动系统和控制策略的研究开发方面,然而实际上,在动力电池等技术未取得有效突破的情况下,对动力传动系统主要部件的参数进行合理设计研究能显著提高电动汽车的性能。

纯电动汽车动力传动系统部件的主要参数,如传动系传动比、电动机转矩和功率以及它们之间的合理匹配等,对电动汽车的经济性、动力性及续驶里程等有明显的影响。如果这些参数的设计或匹配不当,将有可能是电动汽车在最高车速时却不在最高档位上。作为纯电动汽车动力传动系统的关键部件——变速器的发展对推动新能源汽车的发展起直接作用,在影响电动汽车发展的关键点——车辆性能和续航里程上,纯电动汽车变速器能够起到关键的辅助作用。因此,对新能源汽车变速器进行研究具有重大的现实意义。

通过某款电动汽车动力传动系统的开发,本文全面考虑了匹配过程中各参数的耦合关系,从满足动力性需求的角度对动力传动系统重要参数进行设计和选择,并从经济性的角度对变速器的传动比进行了匹配。相比于原车采用的固定传动比变速器,两档变速器使整车的动力性能有所提高,经济性能更为优越。

动力系统设计要求及结构选型

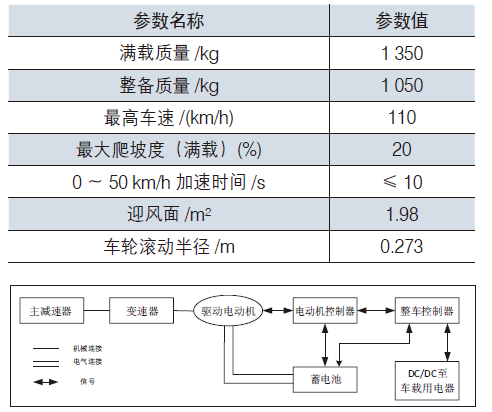

电动汽车动力性主要有3个评定指标:汽车的加速时间、最高车速和最大爬坡度。纯电动汽车的动力性能主要取决于动力系统参数匹配(包括动力源、控制器、驱动电动机和变速器等)以及各部件的特性和控制策略等。按照要求,本文设计的电动汽车整车动力性能及相关参数见表1。

表1 整车动力性能等相关参数

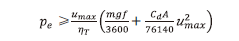

动力系统采用三元锂离子电池作为其动力源,采用永磁同步电动机作为驱动电动机,该电动机具有高功率密度、高效率、易散热、高可靠性和较好的动态性能等优点。动力系统结构如图1所示。

动力系统参数匹配

(1)驱动电动机参数确定

与传统内燃机汽车不同,纯电动汽车由蓄电池供电,电动机驱动车轮行驶。驱动电动机的特性参数主要有额定功率、峰值功率、最大转矩和额定转速等,驱动电动机的类型对纯电动汽车的性能也有一定的影响。

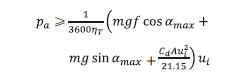

设计中,电动机的驱动功率一般以保证纯电动汽车预期的最高稳定车速来初步选择,即纯电动汽车在水平良好路面上以最高稳定车速匀速行驶时驱动电动机的额定功率应大于等于阻力功率,即:

式中:Pe为额定功率;umax为最高车速;ηT为机械传动效率;m为整车满载质量; f为滚动阻力系数;Cd为空气阻力系数;A为迎风面积。

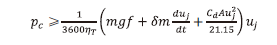

为满足纯电动汽车在某一恒定速度下的爬坡性能要求,驱动电动机的峰值功率应满足:

式中:Pa为最大爬坡度行驶功率;ui为爬坡时最低车速;αmax为爬坡度。

在水平道路上,电动汽车在整车加速过程的末时刻输出最大功率,为满足其加速性能要求,最大功率应满足:

式中:Pc为加速末所需最大功率;uj为加速末速度; t为加速时间;δ为旋转质量转换系数。

根据动力系统控制策略,驱动电动机的最大功率Pmax必须满足爬坡、加速和最高车速时的功率Pa 、Pc 、Pe要求,即Pmax≥max{Pe,Pa,Pc },根据Pmax选择驱动电动机的峰值功率。

此外,峰值功率和额定功率之间还存在如下关系:

式中:λ为过载系数,一般取1~3,此处取λ=3。

驱动电动机的最大转矩由汽车实现最低稳定车速来达到最大爬坡度所克服的阻力转矩决定,即:

式中:Tmax为电动机最大转矩;r为车轮滚动半径;imax为传动系最大传动比。

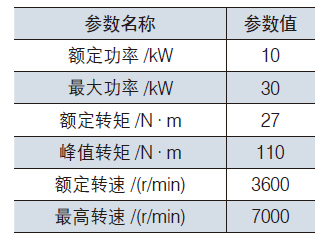

根据转速电动机可分为低速电动机(转速3 000~6 000 r/min)、中速电动机(转速6 000~10 000 r/min)和高速电动机(转速10 000 r/min以上)等。高速电动机可以使汽车最高车速在一定程度上得到提高,但高速电动机的生产制造要求更高,且对传动系统中的轴承和齿轮等部件的抗疲劳能力和抗冲击度都有更高要求。因此,在满足要求的情况下选用最高转速7 000 r/min的中速永磁同步电动机为研究对象。

表2 驱动电动机主要参数

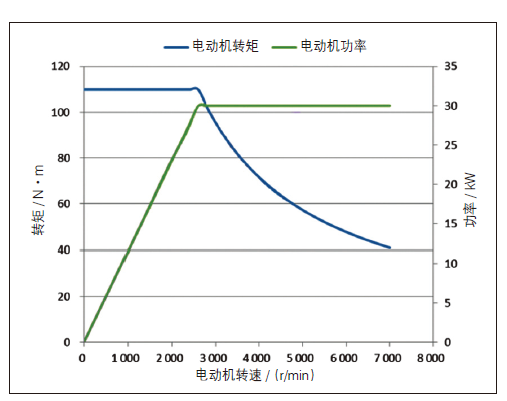

图2 电动机外特性曲线

综合以上分析和计算,调研市场主流电动机产品参数,最终选取如表2所示参数的驱动电动机。电动机外特性如图2所示。

(2)动力电池参数确定

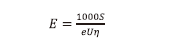

动力电池的参数匹配主要考虑电池组的容量、电压、能量密度及电池的类型等。确定电池组最大数目的方法是使电池组最大输出功率大于等于驱动电动机的最大功率,电池组最小数目由电池组最低工作电压大于等于电动机最小工作电压的约束条件来确定。而电池组的容量主要是由车辆行驶时的最大输出功率和电动汽车最大续驶里程所消耗的能量所限制的,如下式所示:

式中:E为电池组容量;e为单位能耗行驶里程;S为续驶里程;η为放电深度(DOD),这里取90%。

通过综合考虑各种电池的性能并借鉴国内外各汽车公司的使用经验,选用三元锂离子电池,电池额定电压146 V,电池容量136 A・h。

传动系统参数匹配

传动系统设计前要对传动比进行匹配。在电动机输出性能一定的条件下,传动比的选择主要由汽车的动力性决定。对于传统的燃油发动机汽车,在一定范围内档位数越多,发动机在高性能区域工作的可能性越大,进而可使汽车行驶的经济性得到提高。相比之下,电动汽车的动力来自驱动电动机,电动机具有较宽的工作范围。电动机高速恒功率、低速恒转矩的特性使汽车的行驶不需要过多档位,过多的档位也会使变速器的结构变得更加复杂。纯电动汽车传动系统通常分为固定速比和可变速比,固定速比的变速器并不能使驱动电动机常在高效率区工作,可变速比变速器可以在低档位得到较高起动转矩,高档位得到较高行驶速度,所以本车传动系统选择两档速比设计,在满足汽车经济性要求的同时,又可以使结构简单,降低成本,容易控制。

档位应该按照如下原则进行选择:一档传动比应该满足汽车的爬坡性能,同时要兼顾电动机低速区的工作效率;二档的传动比应该满足汽车行驶的最高车速,同时尽量降低电动机输入轴的转速,兼顾电动机高转速工况下的效率。

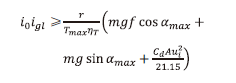

最低档速比的下限应满足汽车在电动机最大输出转矩下的爬坡度:

式中:i0为主减速器传动比;igl为一档传动比。

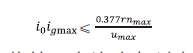

最低档速比的上限应满足汽车在爬坡时以最低稳定车速行驶:

式中:nmax为电动机最高转速。

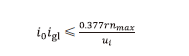

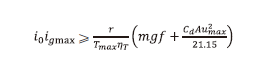

最高档速比的下限由汽车按最高车速行驶时的阻力限定:

式中:igmax为最高档传动比。

最高档速比的上限由汽车最高车速和电动机最高转速决定:

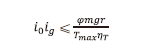

此外,在汽车加速与爬坡的过程中,传动系传动比应满足驱动电动机在最大转矩输出时,驱动轮驱动力需满足驱动轮与路面之间的附着条件:

式中:ig为变速器中某一档位速比;φ为路面附着系数。

对于只有两个档位的变速器,应该合理分配两档位之间的传动比,否则由于两个档位之间的驱动力不连续可能会导致换档时动力中断,进而影响驾驶体验。此外,两档传动比的匹配不仅要考虑在理论上满足整车的动力性和经济性要求,也要考虑实际工程的约束条件,如变速器尺寸及主减速器离地间隙、齿数配比等,进一步缩小两档传动比的合理取值范围。

综合上述分析和计算,最终确定主减速器传动比为4.105,一档传动比为2.238,二档传动比为1.029。

结论

通过对某电动汽车动力传动系统相关参数的理论分析计算,并考虑实际工程约束,合理地对动力传动系统参数进行了匹配。由于采用了两档设计,该变速器可以让驱动电动机始终工作在高效区域,系统效率更高,可以使整车获得更长的续驶里程。与此同时,两档设计还可以在高车速时降低电动机的工作转速。此外,该变速器外形尺寸较小,大大减小了占用空间,同时提高了整车的承载能力。匹配结果证明该系统能很好地满足汽车动力性能要求,相较于原车采用的固定传动比变速器,采用两档变速器后最高车速、百公里加速时间和爬坡度等均有所提高,该匹配方法结合了理论和实际要求,具有一定普适性和工程应用价值。