传统植焊工艺质量优化

通常,汽车的内外饰件、地毯、隔热板等附件与车身钣金的安装联接主要是靠螺栓来实现的,所需螺栓达40多颗,植焊是这些螺栓与钣金件固定的主要方法,植焊工艺过程直接决定着汽车车身部分安装件的牢固性,对产品的质量有着重要影响,控制植焊工艺的质量对实现产品安全性、完整性和功能性有着重要意义。

概述

1.定义

植焊是将螺栓一端与板件表面接触,通电引弧,待接触面熔化后,给螺栓一定压力完成焊接的方法。

焊接电流:电弧稳定燃烧时的焊接电流值(拉弧式)。

焊接时间:焊接电弧引燃与熄灭的时间差。

提升高度:螺栓提升机构动作后,在提升位置的螺栓尖端与工件表面间的距离。

2.焊接参数

植焊焊接参数主要包括:焊接电流、焊接时间、焊接电压和提升高度等。植焊焊接电弧电压取决于电弧长度或螺栓提离工件的距离,即提升高度,输入能量是在电弧电压基本不变的情况下,由焊接电流和焊接时间决定的。

对于同种焊接材料,一般根据所焊接螺栓横断面尺寸来选择焊接电流和焊接时间。

3.焊接设备

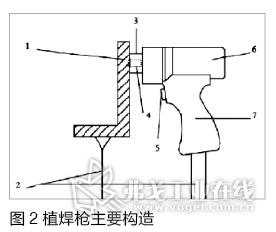

植焊有两种类型,一种是电弧植焊,另一种是电容放电植焊。江淮乘用车焊装车间使用的是电弧植焊。通常植焊设备由植焊机、焊枪和控制装置组成。植焊枪为手提式,实物如图1所示,枪中主要结构如图2所示。1为板状工件,2为电源线,3为枪嘴,4为植焊螺柱,5为焊枪操作按钮,6为枪身,7为枪柄。

电弧植焊要求使用直流电源,以便得到稳定电弧。对植焊电源的要求是:高的空载电压, 其范围为70~100 V;陡降的外特性;输出电流能迅速达到设定值;能在短时间内输出大电流。

4.焊接过程

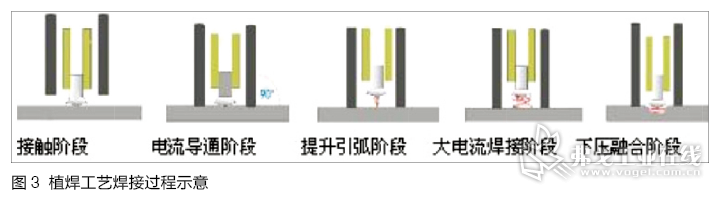

植焊时,先用焊枪压住板件,构成电流回路;再扣动焊枪操作按钮,焊枪内部的伺服电动机通电,并在焊枪内部形成磁场,把焊枪的导电嘴以及整个螺栓向后提升,螺栓脱离板件,引出小电流;此时螺栓与板件间形成电弧维持回路,然后再引出大电流,释放的热量熔化板件; 达到设定的焊接时间后,伺服电动机反向通电,产生反向磁场力推动焊钉,将螺栓压入熔池里, 完成整个焊接过程(图3)。

现状及研究重点

在乘用车白车身焊接过程中经常出现植焊螺栓虚焊、过焊等问题,从而造成在总装车间装配内外饰件、隔热垫等产品时出现螺栓脱落,需要人工线下返修的情况。线下返修时通常是通过打磨螺栓脱落区域+人工再次植焊+人工CO2焊补焊+防锈处理的方法来实现的,这种方法不仅会造成人员、能源的浪费,同时可能造成生产线停线,不符合“精益生产”的制造理念,此外,返修时可能会因螺栓周边区域的防锈处理不到位,造成此区域腐蚀风险。

本文以植焊螺栓易出现虚焊、过焊的问题为切入点,从植焊机/焊枪选型、夹具导套类型及制作、螺栓与工件的垂直度到螺栓选型等方面入手,对传统植焊工艺进行优化,在保证工艺可行性的基础上有效地解决因虚焊、过焊造成的螺栓脱落问题,保证整车装配质量。

1.常见质量缺陷

江淮乘用车植焊螺栓经常出现虚焊(图4)、过焊(图5)等问题,易造成总装装配时螺栓容易脱落的情况,严重影响了整车的焊接质量。

2.原因分析

1)植焊机和焊枪选型不合理。江淮乘用车植焊螺栓主要分布在前围板总成、前地板总成及前轮罩总成等处,基本的螺栓布置由外协厂家制作。然而各外协厂家使用的设备品牌型号不尽相同,如福达公司使用德国索亚SOYER植焊机BMK—12W,常青机械桃二公司使用常州市专业焊接设备ST—800等。以上产品均属于工频拉弧式植焊机,采用微电脑控制技术,输出电流不稳定,控制不准确。

2)同一把焊枪焊接多种板厚。依据工艺要求,一把焊枪设置的焊接参数只能焊接一种板厚。但生产现场多采用一把枪焊接多种板厚,这样,焊接薄板件时易产生过焊,焊接厚板件时易产生虚焊。

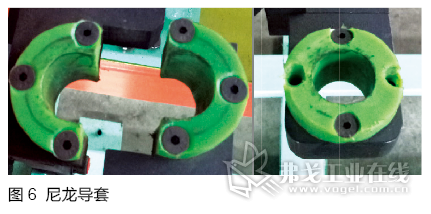

3)植焊夹具导套导致磁偏吹。设计螺栓导向套时,为便于工件焊接螺栓后能轻松从夹具中取出,通常会将部分焊枪导向套设计成半圆形或开个缺口。此种设计会导致电弧磁力线集中到半圆形导套上,电弧偏向半圆形导套一侧,造成偏弧,从而导致虚焊。

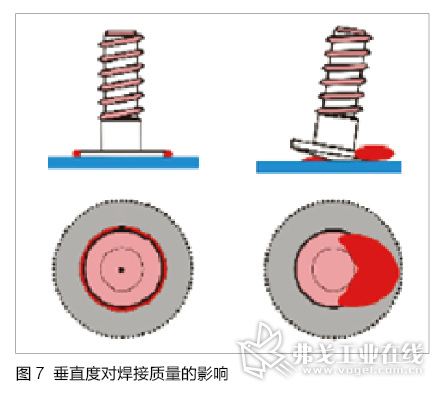

4)焊枪导套影响焊接垂直度。大多数螺栓有7°的锥度,当螺栓与工件倾斜角过大时就会影响螺栓的焊接强度。

5)螺栓选型不合理。江淮乘用车外协厂家共有三种螺栓类型,一是储能式螺柱焊机专用螺栓,螺栓根部的凸缘面上有直径为0.8 mm、高度为0.8 mm的圆柱引弧点,这是一种不适用于汽车车身上的螺栓焊。拉弧式螺栓的结构形式可选用球形面和锥形面。

6)夹具结构对焊接质量的影响。如焊接板料厚0.8 mm及以下的零部件时,易产生因板料变形而引起焊接质量不良。

7)焊接质量合格的螺栓在总装装配时,由于装配力矩不匹配造成螺栓脱落。

3.传统植焊工艺优化措施

1)采用高频逆变植焊机或较为先进的伺服焊枪,这类焊机输入能量稳定,焊接质量较好。如某瑞风SUV生产线采用的德国HBS高频逆变植焊机。

2)同一焊机可联接多把焊枪,同一把焊枪设置的焊接参数焊接一种板厚。

3)为避免磁偏吹,植焊夹具导套可以采用将半圆形改成整圆形,或者将半圆形导向套更换为铜合金或尼龙等材料。如图6所示。

4)螺栓和工件的垂直度应控制在±3°的误差以内,这样才能保证焊接质量(图7),而螺栓的垂直度由夹具导套来保证,因此需要保证夹具导套和工件的垂直度。

5)锥形面螺栓(图8)有利于引燃焊接电弧,并可保证焊接电弧从螺栓的中心向螺栓的周围扩散,也有利于排除电弧中的空气,防止熔池铁水氧化,有利于保证焊接质量。

6)焊接薄板件(板料厚0.8 mm及以下)时,下方应增加夹具支撑面,防止板料变形引起焊接质量不良。

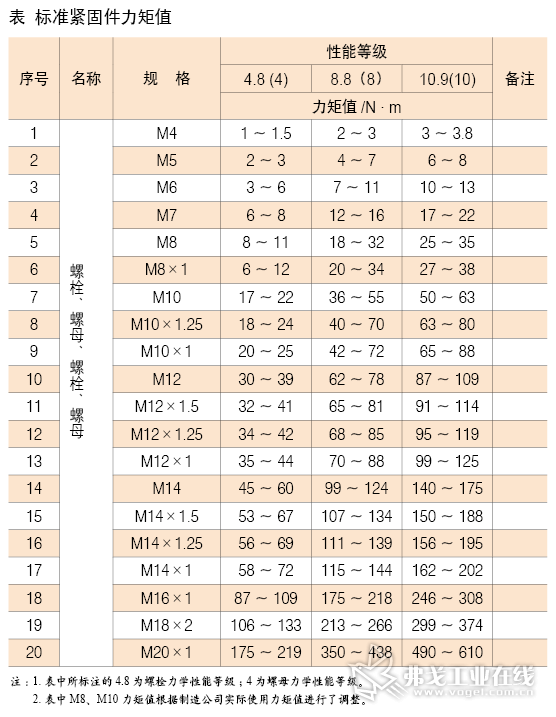

7)总装装配力矩与螺栓所承受的标准力矩的匹配。表示为乘用车标准紧固件力矩标准。

8)设备维护、保养及焊前检查。每班工作前,必须认真检查焊机的各项参数设置是否发生变化,以保证参数设置的准确性;检查焊枪的各个部分是否正常,导套等易损件是否需要更换;清理导套内的焊渣;检查焊枪的提升高度是否需要调整;检查导电夹头是否居中;检查被焊接工件表面是否存在油污,如果油污过大,需要用布擦干净。

结论

植焊螺栓的焊接质量直接影响着乘用车车身的装配性和安全性,通过对传统植焊工艺进行设备、工装、工艺方法等方面的一系列优化后,植焊螺栓焊接过程中出现的虚焊、过焊的问题得到了有效解决,植焊螺栓的焊接质量得到了提高。植焊工艺常见问题的解决不仅降低了产品的质量风险,同时也降低了人工CO2焊补焊带来的人力、能源成本及生产停线带来的产品交付风险,能够更好地保证企业的生产效率和生产连续性,是“精益生产”理念的有力体现。本文不仅解决了工艺问题,更重要的是明确了植焊的工艺能力及螺栓植焊的实施要求,为作业人员提供了指导,也为整个行业提供了借鉴。