侧围类模具在高速伺服压力机线上的生产效率提升

随着高速伺服压力机线在冲压领域的推广,冲压生产效率得到进一步提升,同时其高速性的特点对传统模具结构及调试工作也提出了更高挑战。我司于2015年引入最高整线SPM(冲次/min)达17次的Schuler全自动伺服压力机线,调试过程发现侧围类等大型模具由于其模具结构及零件尺寸约束,整线SPM只能达到8次,不能发挥出伺服压力机线生产效率高的优点。

冲压加工相对于车铣磨等其他机械加工方法而言,其突出优点之一就是生产效率高。传统机械压力机线整线SPM最高13次,侧围类大型模具一般可达10次,每小时可有效生产侧围零件600件;随着伺服压力机线的推广,伺服技术将整线SPM提升至最高17次,侧围类大型模具一般可达14次,每小时可有效生产侧围零件840件,生产效率提升了近40%。随之而来的是对模具的更高要求标准,从模具设计阶段的选材、各种结构动作顺序和动力控制、零件在工序间传输干涉检查及实际调试现场的导向间隙调整等工作提出了严苛要求。本文从模具现场调试入手,结合压机控制角度优化、模具气路和导向系统的实际调试方法,介绍提升侧围类模具整线SPM的系统思路,进而反馈到模具设计阶段,尽可能多地使问题消除在设计阶段,节省模具现场调试时间和难度。

问题描述

我司侧围零件生产工艺一般由拉延、切边冲孔、切边整形、整形和切边冲孔五步工序完成,在Schuler伺服压力机线进行。其中第四步将顶盖搭接侧的负角形状一次整形到位,如图1所示。

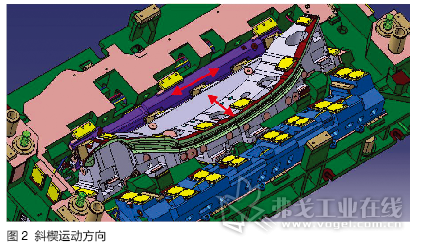

该工艺步骤涉及两个大型斜楔的先后运动顺序关系,如图2所示。1号斜楔(灰色)为整形凹模,当上序零件投入后其在气缸推动下上行到达设计位置,2号斜楔(紫色)在另一组气缸推动下右行,通过楔形导板顶住1号斜楔因上行造成的悬空空间,然后压机滑块下行,将压力作用于安装在上模上的整形凸模,到达下死点完成顶盖侧负角整形。此时零件包裹在1号整形凹模内无法取出,因此必须2号斜楔左行让出悬空空间,然后1号斜楔下行脱离整形负角,后序机械手运行至取件位置将零件取走,置于下一步模具中。

实际生产过程当SPM 达到8次以上时,直观现象是1号斜楔还未下行脱离与零件的干涉负角,机械手已经开始抓件,这样导致零件无法取出,整线报警停止。因此斜楔的动作配合及速度是影响整形SPM的关键点。推测可能原因有:①压机控制气路的角度设置不当,斜楔开始动作过晚;②1号斜楔动作过慢,气路系统需要优化;③2号斜楔动作过慢未及时让出悬空空间,其气路系统需要优化;④斜楔导向不合适导致气缸推不动斜楔。下面针对每一个可能原因进行排查和优化。

压机控制气路的角度优化

1号和2号的斜楔运动由气缸控制,而气缸开始顶出时间及拉回时间由压机凸轮角度控制,通过调整凸轮角度可以调节气缸的顶出和拉回起始时间,进而控制斜楔的运动顺序。压机凸轮一个循环为360°,滑块在下死点时的角度为200°,将2号斜楔开始左行角度调为205°,1号斜楔开始下行角度调为210°,这就意味着零件在下死点完成整形动作刚要上行时,2号斜楔开始左行让出悬空空间,其动作开始后约1 s,1号斜楔开始下行动作,让出与零件的负角干涉,进而机械手过来取件。这样理论上已最大限度地将1号斜楔下行时间提前,进而解决下行脱离慢的问题。但经过一个生产批次的实践证明,1号斜楔仍然有因下行慢而导致机械手无法取件的问题,需要从模具气路系统和导向系统方面继续优化。

模具气路系统优化

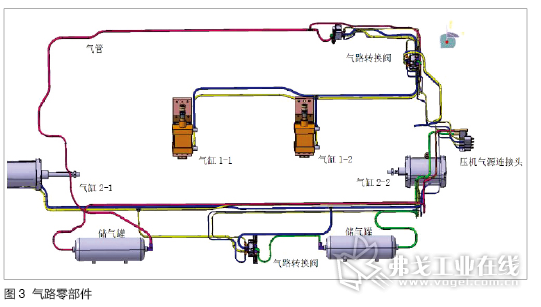

1号斜楔和2号斜楔均由两个气缸控制运动,气路图如图3所示。其中1号斜楔由气缸1-1和1-2联合控制运动,2号斜楔由气缸2-1和2-2联合控制运动,这就对两个气缸的同步性提出了很高要求。如果1-1和1-2气缸不同步,斜楔受力方向扭曲,势必会与导向导板局部干涉,上顶或下落不畅甚至无法上顶或下落;由图3分析并结合模具实物发现,一组气缸内的两气缸连接管路长度不一致,这会导致压缩空气先到达气路短的气缸,该时间差会造成两气缸动作不同步。于是重新连接管路,更新管线,保证一组中的两气缸管线长度一致。完成优化后经过两个生产批次的现场确认,SPM由8次提升至10次。

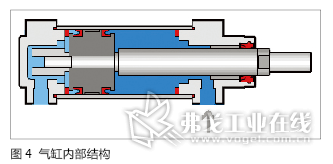

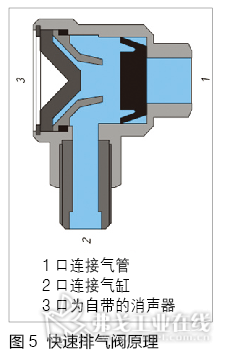

但SPM为10次并未达到工艺要求,生产效率仍需提升,于是考虑从提升气缸活塞速度入手进行优化。气缸被活塞分为两个腔室,如图4所示。上腔室进气的同时下腔室排气,活塞拉回;上腔室排气的同时下腔室进气,活塞顶出。如果上腔室进气,但下腔室排气较慢,由气压定律可知,活塞拉回有一定的阻力;同样,如果上腔室排气慢,活塞顶出也受一定的阻力,因此可知气缸的排气速度较大程度地影响活塞缩回和顶起的速度。目前气路中气缸的排气先通过约2 m长的气管到达气路转换阀,再经过阀排出外部空间,相对时间较长,排气阻力较大。于是考虑在气缸上加快速排气阀,其工作原理如图5所示。

当1口进气后,阀芯关闭排气3口,1、2通路导通,2口有输出;当1口无气时,输出管路中的空气使阀芯将1口封住,2、3接通,大口径实现快速排气。因此决定在4个气缸上分别加装快速排气阀,注意加装时应尽量靠近气缸排气口,或直接拧在气缸排气口上以达到最快的排气效果,使气缸排气时不用通过气路换向阀而直接排出,这对大缸径气缸或气管管路长的回路,尤为重要。

模具气路系统完成上述优化后经上线验证,SPM由10次提升到14次,基本满足了工艺要求。但生产了两批次之后发现有一个奇怪现象,模具刚开始生产时斜楔运动很顺畅,但生产到后期约800冲次后感觉到斜楔运行速度变慢,有顿挫感,带来的直接影响是生产后期偶发斜楔下落太慢,导致与零件存在负角干涉,机械手取件失败进而整线停线。推测原因为导向间隙不合适,高速度生产至800冲次后导板发热膨胀,导向间隙进一步偏紧进而阻塞斜楔运动。

模具导向系统优化

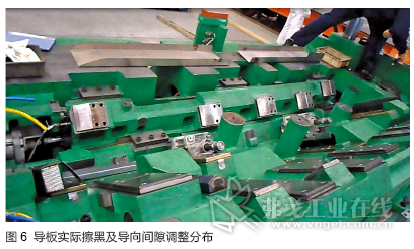

传统导板导向间隙一般为0.05~0.08 mm,其中实际控制时一般取下差,因为考虑到日常磨损,间隙一般取值0.03~0.06 mm;该模具起始阶段验收同样按此标准进行,线下打开模具发现,斜楔的个别导板存在擦黑拉毛现象(图6),因此基本可以确定斜楔运动导板间隙稍紧。随着高速生产斜楔运动产生热量,受热膨胀间隙更紧,气缸运行阻力变大,因此出现偶发斜楔下落过慢的问题。于是按组撤销导板调整垫片,抛光拉毛的导板,适当放大导向间隙,进而对模具导向系统完成装配优化,最终的导向间隙调整前后对比如表所示。

结论

通过上述一系列针对性的调整及优化,目前该侧围模具整线生产SPM可稳定在14次,每批次生产量1 500件左右,没有发生过因动作不到位而造成的整线停机,实现了生产效率提升,发挥出了伺服压力机线速度快的优点。

通过本次优化工作,高速新型冲压线对模具结构和调试方面有了更高的要求,主要有以下两点:①对于双气缸提供动力的斜楔运动,务必在气缸的同步性方面给予充分论证,同时模具结构设计时预留出加装快速排气阀的空间,气管长度、走向及与气路控制阀的配合方案最好征求一下专业气路配件供应商的意见;②模具调试过程不要墨守陈规,一切从实际出发,如本文中导板间隙的调整,线下调整过程并没有标准可以参考,调整后实际生产过程稳定可靠,就是标准导向间隙,当然也要及时总结经验,通过数据对比,最终形成灵活但不失统一的相对准确的理论数据标准。

总之,希望本文对侧围类模具SPM值的提升在原因分析、解决思路方面有所开拓,经验共享,共同进步。