三代钢QP980-EL结构件回弹分析与控制

当代汽车正朝着轻量化、低排放与节能的方向发展。QP980-EL具有良好的强度和塑性,特别适用于加工汽车结构件、防撞件及内部加强板。在满足车身整体性能的前提下,采用QP980-EL代替传统钢板是实施汽车轻量化、提高汽车行驶和安全舒适性能、降低燃油消耗、减少排放和减轻环境污染的一项重要手段。

Q&P(Quenching and Partitioning)钢又被称为淬火分离钢,具有较好的强度和塑性,特别适用于加工汽车结构件、防撞件及内部加强板,QP980-EL的应用使汽车轻量化进入了新的阶段。目前,欧美及日韩主流汽车厂已经在诸多零件上应用了QP980-EL等高强钢板,但国内各大主机厂因为面临回弹控制困难、深冲成形性不足等许多技术难题,距离大批量使用还有一定的距离。如何有效解决上述问题以满足零件质量和尺寸要求,如何进一步推动QP980-EL在车身钣金件上应用,是工程技术人员非常关注的问题。

QP980-EL回弹问题的原因

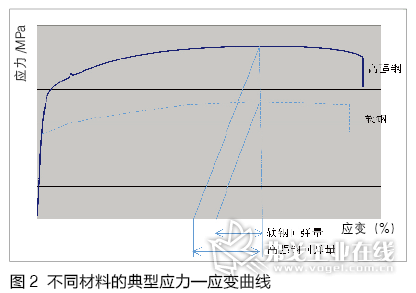

回弹是卸载过程中产生的反向弹性变形(图1),是板料冲压成形过程中存在的一种现象,是由卸载过程中内力重新分布引起的。图2是高强钢与软钢材料的典型应力—应变曲线。从图2可以看到,在同样的应变条件下卸载,高强钢板的回弹比普通钢板的回弹要大得多。

结构件回弹分析与控制

1.回弹量测量与分析

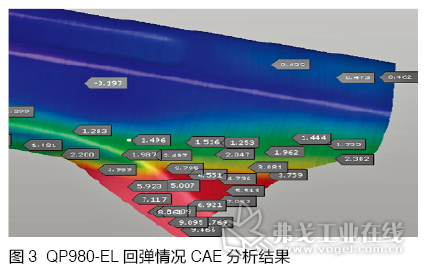

为有效评估零件实际回弹情况,工程人员基于现有模具进行了试验,经测量,同一零件、同等模具状态情况下,QP980-EL相对B340/590DP,其回弹量增大了10~15 mm。为了有效分析零件回弹情况,在零部件开发过程中,工程人员引入了CAE模拟分析,以准确预测回弹(图3)。

2.回弹控制

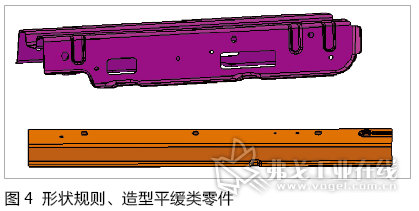

为尽量减少回弹对零件尺寸造成的影响,工程技术人员在零件设计阶段就要充分考虑回弹控制策略。在车身布置和零件性能满足要求的情况下应做到形状相对规则、造型变化平缓、型面起伏较小,以及零件侧壁长度方向尽量做直(图4);尽力避免成形负角或拉延负角;增加防回弹形状、筋等。

零件设计完成后,在工艺开发阶段,需要重点关注回弹控制方法的应用。结合模具开发一般程序,在对应环节需采用如下策略:

1)成形工艺:过翻边、过成形及模具表面处理。

2)拉延工艺:过拉延、拉延坎及模具表面处理。

3)翻整工序:过整、侧整及模具表面处理。

3.回弹控制成果

在设计及工艺开发过程中采取了上述措施,零件回弹量得到了有效控制,CAE仿真模拟的结果与现场实物的测量结果基本一致。借助检具、三坐标及白光扫描手段对零件进行了测量,自由状态下零件的回弹量已全部控制在毫米以内,符合率可达到90%以上,对应总成尺寸也成功达标。

结论

通过对QP980-EL结构件回弹量的控制和优化我们可以得知,在零件设计阶段,在车身布置和零件性能满足要求的情况下应尽量简化零件结构,以便于工艺开发过程中优选更利于控制零件回弹的成形工艺。

同时借助CAE成形分析软件,把工艺开发过程中常用的策略应用到零件同步开发工作中,可以准确、快速、经济地验证方案可行性,预知并解决了现场可能出现的风险和问题,可有效提高零件质量,降低零件开发成本,缩短模具制造周期。