永磁同步电机的高磁阻转矩特性研究

高磁阻转矩永磁同步电机的优点

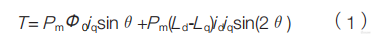

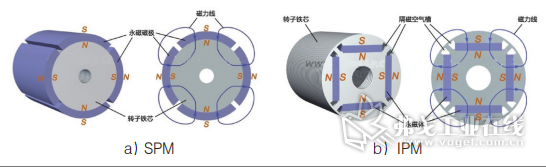

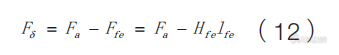

如图1所示,根据磁钢的安装结构,永磁同步电机可以分为表贴式永磁同步电机(SPM),如图1a所示,和内嵌式永磁同步电机(IPM)两种。由于内嵌式永磁同步电机的转子表面存在磁桥隔离,相对表贴式永磁同步电机其交直轴感有明显差异。永磁同步电机的转矩。

式(1) 中 T—— 输出电磁转矩,单位为N·m

P——极对数;

Φ0——空载磁链,由永磁体产生,单位为Wb;

Iq——交轴电流分量,单位为A;

Id——直轴电流分量,单位为A;

Lq—— 交轴电感,单位为H;

Ld—— 直轴电感,单位为H;

θ——电流超前角,单位为°。

图 1 永磁同步电机的转子结构

由此可见,电机提高磁阻转矩比例后有以下特征:

(1)在相同的输入电流和转矩需求下可取较低的空载磁链,这意味着一方面可以节省磁钢的用量,另一方面电机在高速小转矩运行时可以有效减小直轴电流,提高效率。

(2)在相同扭矩需求和反电势条件下,可以减小电机的电流,可以有效提高电机在低速大转矩下的效率。考虑到电力电子器件对高反电势承受能力有限,提高产品的磁阻转矩比例还有利于提高电子系统的可靠性。

因此,提高永磁同步电机的磁阻转矩比例,有利于改善永磁同步电机作为驱动电机的缺点改善,是电动汽车技术发展的迫切需要。

高磁阻转矩比例定义和设计原则

(1) 电机磁阻转矩贡献率Kr

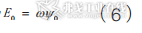

考虑到理想永磁直流电机或BLDC的输出转矩线性正比于电机的电流和反电势系数。且有:理想永磁转矩Te=Ia(9.55E0/n0) (2)

式(2)中: E0——空载反电势,单位为V;

n0——空载转速,单位为r/min;

Ia——通入电枢并产生扭矩Te时的工作电流,单位为A。

那么本文磁阻扭矩比例的定义为电机以峰值转矩工作时的磁阻部分额外贡献的扭矩占理想永磁转矩贡献的比值。

即有:Kr=(Tp/Iφmax)/(9.55E/n ) (3)

式中:Tp——电机的峰值转矩,单位为N·m;

Iφmax——电机最大相电流有效值,单位为A;

E——电机以转速为n时的反电势,单位为V;

其中, E≈2.45x4.44xfxΦ0 (4)

式中:f——电机转速为n运行时的工作频率,单位为Hz;Φ0——电机的相空载磁链最大值,单位为Wb;(以上公式需要考虑相同的转子温度条件下比较)。经过调研:一般来说集中绕组IPM(起动机发电机常用结构)的磁阻转矩贡献率Kr ≤1.05(可能小于1),分布绕组电机IPM(驱动电机常用结构)的磁阻扭矩贡献率1.9≥Kr≥1.3。本文认为 Kr≥1.6以上时才能称为高磁阻扭矩永磁同步电机。

实际情况下,由于永磁直流电机的在峰值电流下运行时电枢反应会削弱磁钢对气隙磁密的影响,产生的峰值转矩一般小于力矩常数和电流的乘积。因此若一个永磁同步电机的Kr=1时,其磁阻转矩已经大于0。

(2)设计原则

高磁阻转矩永磁同步电机的概念是在一般内嵌式永磁同步电机的概念上提出的,其性能应该能够满足整车对电机性能的发展需求,具备常规内嵌永磁同步电机的所有优点。因此设计人员在优化电机的磁阻转矩能力时,电机方案应该保持相同的转矩、功率密度、效率、调速能力等关键性能不下降为前提条件,以减少永磁材料的使用量,或拓宽高效区的范围为目的展开工作。

影响永磁同步电机磁阻转矩的因子分析

(1) 经典理论分析

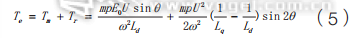

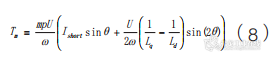

根据唐任远院士的《现代永磁同步电机》描述,永磁同步电机的转矩组成也可以详细描述为式(5):

式中: ω——电机角速度,单位为rad/s;

U——电机的工作电压,单位为V。

根据公式(5)可以得出:增加电机的工作电压或提高电机交直轴电感差是增加磁阻转矩比例的有效途径。

(2)实物参数研究

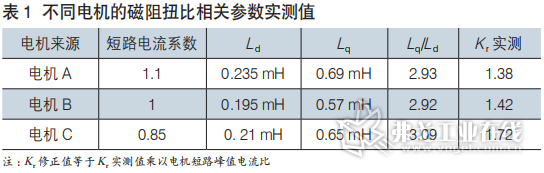

表1 是作者近几年所研发电机的实测交直轴电感以及磁阻转矩比值。

三个电机电压等级相同,其中电机C的功率密度最大,电机A的功率密度最小;电机B和电机C的外特性指标相近。将表1数据代入公式(5)和式(8)对照比较可以得出实际的电机磁阻转矩比例并不完全符合理想公式的描述,具体表现为:

1) 电机A的交直轴电感比例比电机B略大,但Kr值反而小了约3%;2) 电机C的交直轴凸极率比电机B大6%,但Kr大了21%。

为了进一步分析电机参数对磁阻转矩比例的影响,本文引入电机的反电势和短路电流参数做以下换算:

空载反电势

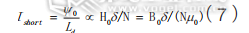

稳态短路电流

式(7)中:

H0——空载气隙磁场强度,A/m;

B0——空载气隙磁密,T;

µ0—— 气隙的磁导率,H/m;

—— 气隙长度,m。

因此,式(5)可又可表示为:

那么,根据式(8)有:电机减小短路电流,可增大了磁阻转矩比例。但是减小短路电流减少了永磁转矩的贡献,可能影响了电机峰值转矩能力;并且磁阻转矩大小和转速的平方成反比,随着转速增高,磁阻转矩产生的功率下降明显。值得一提的是根据式(7),电机的短路电流和磁钢的空载激磁能力成正比,和电枢绕组匝数成反比,短路电流越小的电机,磁钢的性能相对电枢反应越弱,易出现退磁现象。提高磁阻转矩比例还注意保证磁钢的可靠工作。

短路电流是影响电机磁阻转矩比例的另一个重要指标,这里引入短路电流系数(短路电流系数等于短路电流除以峰值工作电流),对表1中三个磁阻转矩实测值进行修正,假设三个电机的短路电流系数相等时,修正后的磁阻转矩系数分别为:电机A:1.41;电机B:1.42;电机C:1.62。可见,考虑短路电流修正系数后,电机A和电机B的磁阻转矩比基本与交直轴凸极比相同,但电机C的Kr修正值比电机B仍然大13%。这意味着相对理想的电机模型实际材料和磁路条件下,还需要研究其他影响磁阻扭矩比例的因素。

(3) 磁阻转矩的贡献机理探讨

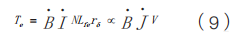

根据通电导线在磁场中产生力的原理得出电磁转矩也可以表达为

式中:N——导体匝数

Lfe——铁芯长度,单位为m

rδ——为转子半径,单位为m

V——为转子所包络的体积,单位为m3。

由式(9)可以得出:电机输出转矩大小主要取决于电机的电磁负荷和转子所包络的体积。提高电机的磁阻转矩是在相同的电流密度和体积下实现的,因此高磁阻转矩的电机负载、空载磁密差一定比一般永磁同步电机大。考虑到电机的电流的矢量取决于控制器,在相同的电流大小和功率密度下电流密度相同;在相同的电流矢量和交直轴电感条件下,电枢的负载电枢反应程度相近;但不同的电机设计其气隙磁密沿气隙圆周分布一般是不同的,导致一个齿极范围内,气隙的磁密积分存在很大差异。因此可以推断,电机C相对电机A和电机B在相近的交直轴电感和电流下实现了更有效的电枢负载增磁。

关于有效增磁,本文需要强调三点:

1) 增加的是气隙磁密,而不是电机定转子内部的磁密。

2)增加的是空负载条件下的磁密差值,而绝对不是空载磁密。

3)需要增加气隙内有效(矢量积分有效值)磁密,且尽可能实现气隙磁场方向沿圆周一致。

4.高磁阻转矩的实践方法

根据以上理论分析可以得出提高永磁同步电机的磁阻转矩比例的主要方法包括:加大电机的交直轴电感差;减小电机的短路电流;提高电机负载增磁的有效性。但为了维持产品的各项指标,产品设计设计所采取的相关措施必须满足2中(2)规定的设计原则。

(1)提高电机空负载磁链差

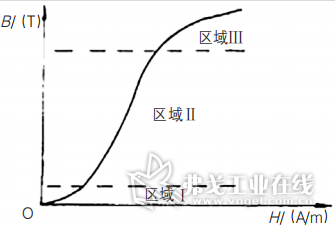

依据3中(3)条的分析,提高负载有效增磁是提高电机磁阻转矩最直接的方法。即:提高空负载磁密差是,高磁阻转矩实现的必要条件。电机的空载气隙磁密和面积决定了电机的空载磁链,其大小对电机的关键性能有决定性影响。因此电机的空载磁密须满足电机负载特性和磁钢安全要求,取过小的空载磁链来提高磁阻转矩比例是以牺牲电机的功率密度为代价的,不是所推荐的解决措施。目前电机的导磁材料主要为冷轧硅钢片,其磁导特性如图2所示。

图 2 硅钢片的磁导特性

由图2可知,硅钢片为非线性的导磁特性,因此电机的负载磁密提高受限制于硅钢片的磁饱和特性。目前新能源驱动用电机大多采用了IPSM结构,当这类电机以最小电流最大扭矩模式工作时,磁路一般处于饱和状态,提高电机的负载磁密需要从电机的负载磁路分析入手。

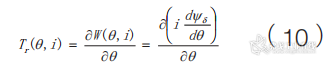

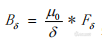

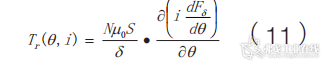

——转子位置角度,单位为°;

I——转子在位置是的电机电流,单位为A;

ψδ——电机磁链(ψδ=NSBδ),单位为Wb。

考虑到 ,式(10)可以转换为:

,式(10)可以转换为:

可见,磁阻转矩的大小和气隙的大小成反比,和气隙的磁压降成正比。忽略转子影响时,根据全电流定律,通电电机气隙产生的磁势可以表示为

Ffe——电机电势反应在定子上产生的磁压降,单位为A;

Hfe——电机电枢内的磁场强度,单位为A/m;

Ffe——电机电势反应在气隙内产生的磁势,单位为A。

依据以上分析,在空载磁密有要求时,可采取以下措施提高电机的磁阻转矩:

1)兼顾铁心空载磁密处于合理范围同时,峰值转矩磁路工作点略高出图2描述的第Ⅱ区域,以控制导磁材料的磁压降在一定范围内。2) 合理分配电机定转子冲片的关键尺寸,避免局部饱和,以实现最大的负载气隙磁密。3)结合电机装配工艺,设计尽可能小的安全气隙尺寸。4)提高电机槽满率,或采用扁铜线替代圆导线,在相同的电枢尺寸和导线截面积下尽可能提高齿轭部尺寸,有效提高电机的磁链。5)对新型高磁导硅钢片的应用,改善冲片工艺,提高铁心叠片系数。

(2) 增加交轴磁通宽度

事实上,转子磁路也是电机磁路的很重要部分且不能忽略。磁阻扭矩的磁力线必须穿过转子的交轴通道。因此拓宽转子的交轴通道并提高磁力线方向的一致性,是提高电机负载有效增磁的必要条件。设计较小的极弧系数可拓宽转子交轴通道宽度,降低交轴磁阻增加交轴电感,理想情况下有效增大了磁阻转矩能力,但高磁阻转矩未必是高转矩密度,过小的极弧系数必然导致电机过小的端部电流,影响恒功率弱磁特性。因此极弧系数必须经过多方案优化设计;此外经过研究,相同转子结构,匹配不同定子绕组时,出现的最佳极弧系数是不同的。

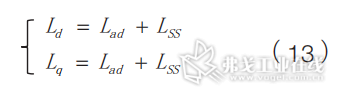

(3)选择多层磁路结构

采用减小极弧系数的方法,可以有效增加交轴通,但受到产品的外特性限制,磁阻转矩贡献能力有限。采用多层磁钢的磁路结构(图3)具备以下特点:

图3 多层磁路结构

1) 下层磁钢对上层磁钢聚磁,在小极弧范围内提高空载磁密,有效降低了直轴电感。2) 单磁极下有多磁桥,可有效减小定子极漏抗。3) 增加了交轴磁场通道数,有利于改善转子局部饱和,提高大负载情况下交轴电感。可见:多层转子的磁路结构可以避免小极弧系数带来的性能缺点,十分有利于磁阻转矩的提高。但该结构磁钢数量多,磁钢加工和粘接工作量大;转子内外径尺寸紧张时,下层磁钢影响电机交轴磁通宽度,提高磁阻转矩效果不明显。因此,作为极对数较少的主驱电机是一个很好的解决方案,但作为极对数较多的或系统集成度较高的起动发电系统并没有优势。

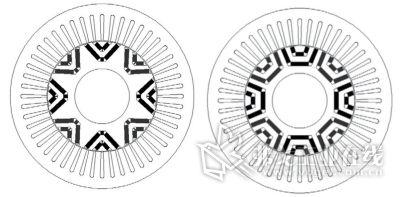

(4)避免过大漏抗的主要措施。电机的电枢不可避免存在漏电感情况。一定大小的漏电感有利于避免PWM引起的谐波电流,但增大电机的漏抗直接降低了电机的交直轴电感比值,不利于磁阻转矩的提高,如式(13)所示:

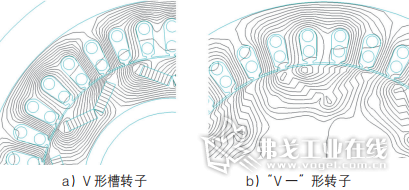

电机的漏电感包括电枢端部漏感、齿漏感和极漏感,特别是电机的极漏感产生的漏磁链会导致气隙磁场畸变,如图4所示。

图 4 相同定子不同转子磁路结构下极漏链对电机磁路的影响仿真图片

由图4可见:极漏磁链没有产生转矩却加重了磁路饱和,直接影响了电枢反应的增磁效果,限制了磁阻扭矩的增加。严重时极漏磁链产生的是和主磁链作用相反的转矩。(2)条电机A比电机B交直轴电感比大但磁阻转矩比小的主要原因。避免过大漏抗的主要措施有:1)设计合理的定子冲片槽型,槽型不宜过深,槽口不宜过小。2)创新并优化转子磁钢布置,减小极漏抗,例如采用“V+一”形转子结构相对V形结构可有效降低极漏抗影响。3)合理匹配转子尺寸分配,降低转子磁场饱和引起负载磁场谐波。4)合理利用转子漏磁路。5)避免采用集中绕组。

5. 高磁阻扭矩开发的典型应用案例。

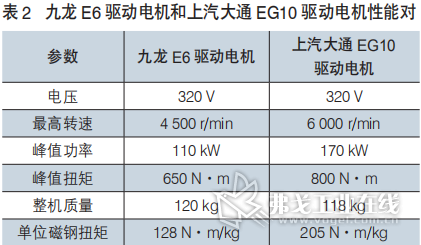

上汽大通EG10 商用车驱动电机具有转矩、功率密度高、调速范围宽等特点。该项目应用了专门设计的电机转子结构(如图5),经过测试,电机的功率密度明显提高,磁钢消耗降低 1.1 kg,其相关参数对比如表2所示。

图 5 华域设计的高磁阻转矩电磁结构

结语

高磁阻转矩永磁同步电机的相关技术,是新能源汽车驱动电机适应行业发展的关键实践途径。本文在论述磁阻转矩产生机理的同时分析了各项影响因素,推荐了相关设计措施。相关技术经过样机验证,在相同电机性能特性下实现了磁阻转矩的提高,并有效降低了磁钢消耗量,拓宽了电机的高效区范围。