KYOCERA京瓷 | 三招搞定高温下的叶轮叶片加工

涡轮的概况

目前涡轮从大类别上而言有2种形式。

一种是离心型涡轮,如水力发电涡轮或者汽车的变压器。

轴周围不容易受热影响,所以即使并不具有高耐热性的金属也可作出实用性高的产品是其显著的优势。另一方面,由于热效率不高,为获得较大的动力通常尺寸很大,也仅在初期的喷气式飞机上使用过。

另一种是20世纪30年代德国开发并实际运用的轴流式涡轮,主要运用在火力、原子能发电、船舶的蒸汽、煤气涡轮以及飞行器的喷气发动机等,从50年代起被广泛的使用。功率上大而小型,与离心式相比具有可精细控制功率的优点。另一方面,高温气体沿轴流动,必须要求金属具有高性能的耐热性才可以。也因此有产品寿命极短的劣势。

近年来轴流式的增长,也缘起于耐热合金的进步,热效率不断好转,经济性增强。

零件特征

轴流式发动机从大方向分2部分。以燃烧室为界分为前部、后部。前部以压缩热和摩擦热为重要元素,因500℃左右的耐热程度可以使用不锈钢。从燃烧室以后的部分因为直接接触高温燃烧气体,所以可以使用镍铬铁合金等即使趋近1,000℃也不会影响机械性能的特殊耐热合金。不过,在这种高温条件下机械性能却不降低的需求,在加工上通常都是相当有难度的。

耐热合金提案加工

为把以金属为材料的零部件加工成需要的形状尺寸,利用切削加工为手段是很普通的。但是切削工具的原料在接近500℃时硬度、强度就会低劣。如果是一般金属的话,比工具低温硬度、强度发生低劣之前是可以加工的,但在1000℃附近性能也不会大幅度降低的耐热合金的话,采用通用的工具材质性能就达不到需求。

为解决这类问题,京瓷可以从 3个方面 为您的性能提升做出帮助。

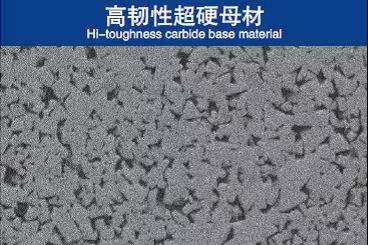

1.耐热合金用工具材质的开发

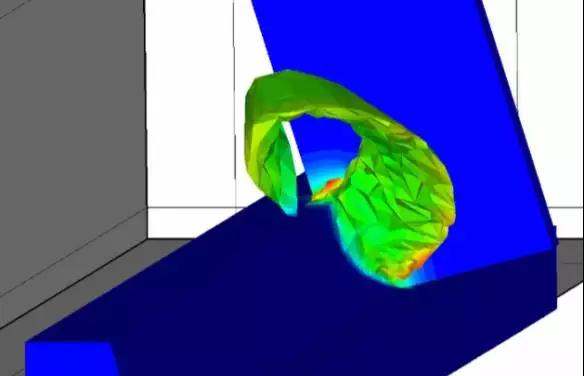

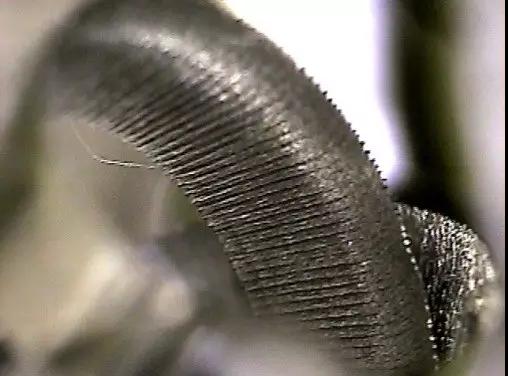

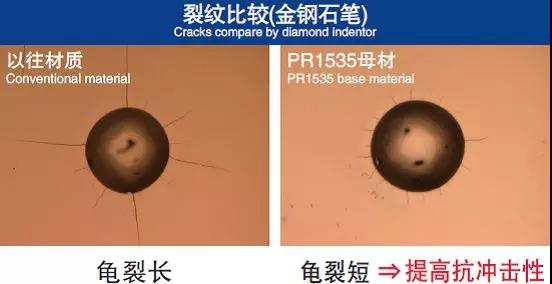

下图为镍铬铁耐热合金模拟图以及实际切屑的图片。红色部分为变形引起的阻力以及加工硬化部分。另外,右侧照片可以看出剪断变形引起的振动也常发生。这么大的应力条件下也不会发生崩损的材料“PR1535”就是由京瓷开发的。

下图是镍基合金模拟图像以及实际切削时的照片。图像泛红部分是切削变形引起的切削阻力及加工硬化较大部分。右面的照片如图所示可以看到震动时留下的痕迹非常明显。像在这样非常残酷的切削环境下还没有产生崩刀的材料是京瓷公司开发的PR1535材质。

抗崩损性强的工具材料因结合材的熔点低,对高加工温度的加工很是头疼,PR1535可以改善此难题,使高性能的加工成为可能。

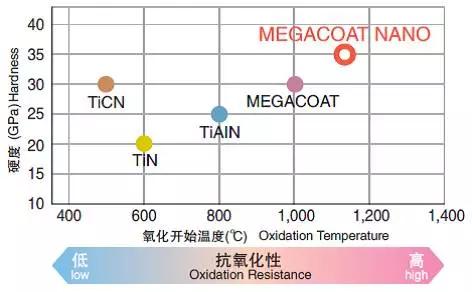

2.开发涂层

保证工具稳定性促使压缩应力发生的PVD涂层显示出优势。但以往的PVD涂层在750℃左右时容易发生氧化反应出现剥离,性能下降。京瓷开发出MEGA-COAT-MANO,PVD涂层的氧化开始温度可以提高到1,100℃,即使在耐热合金加工时也实现高稳定性。

3.开发断屑槽形状

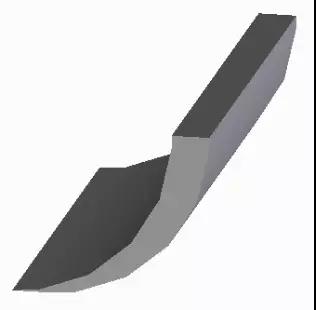

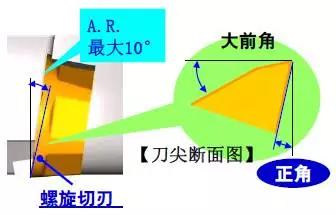

由工具去除的切屑断面如下图所示,有宽幅特别窄的部分,和宽幅特别厚的部分。也就是说切屑薄的部分要求阻力低、锋利,切屑厚的部分对抗崩损性有需求。

京瓷为对应这样各部分的需求,开发了在形状上连续变化的断屑槽,保证工具的材质、涂层性能都得以提高,加工变得稳定。

加工案例

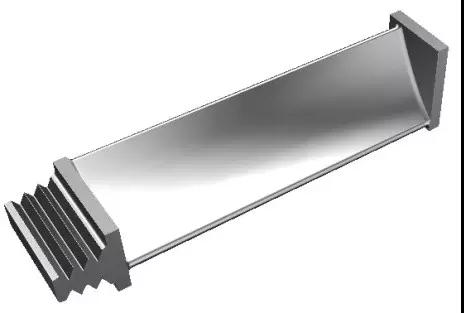

刀具型号:MRX32-S32-12-3T RPGT1204MOER-SM PR1535

工件材质:X20Gr13-5

加工参数:Vc=200m/min f=0.35mm/rev ap=1.1~1.5mm

测试结果:加工出工件表面光滑刀具未出现崩损现象,寿命可达9件以上,相比其他刀具寿命可提高2~3倍。

加工总结:MRX型铣刀采用大螺旋切刃设计,拥有较低的切削阻力。配合专门对应的铣削材质——CA6535/PR1535,拥有卓越的抗崩损性能、可实现高效率加工。