压力机能量与冲压件变形功相匹配研究

压力机过载存在三种情况:①压力过载,功率未过载;②压力、功率同时过载;③压力未过载,功率过载。但是冲压件设计计算所需压力时,只能计算所需的成形力,无法核算所需的变形功,因此无法对压力机能量提出明确需求。尤其对于拉延工序的压力机来说,其70%的能量用于拉伸压边力过程做功,而公称力做功只占压力机能量的30%,对其拉延过程进行研究,选取合理的能量参数,能够有效提升设备的经济性。

现状调研

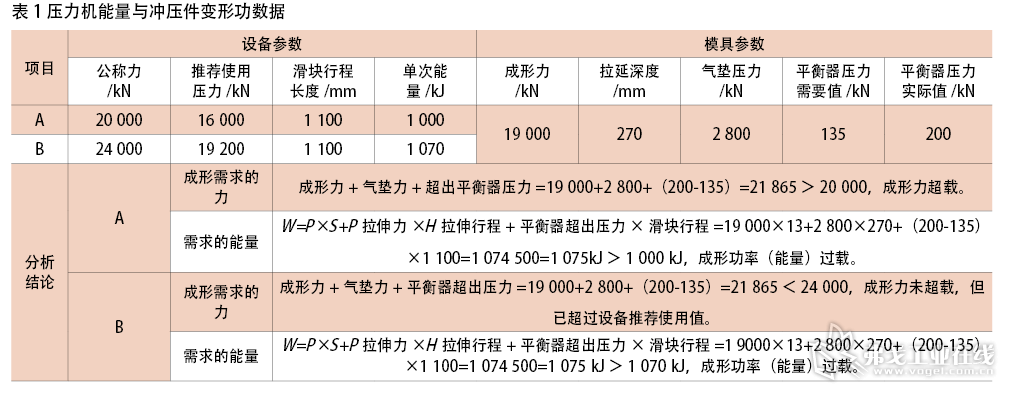

通过实际调研,总结某工厂压力机能量与冲压件变形功数据如表1所示。

通过调研发现,该工厂存在制件成形力需求超出压力机公称力,造成设备过载;制件成形力能量需求超出压力机能量,造成设备过载;平衡缸参数与模具吨位不相符等问题。

现状分析

根据上述现状描述,得出压力机运行过程中能量损耗主要是制件成形做功、拉伸垫做功及平衡器做功,此外还与设备自身优化参数设置有关系。

以某冲压车间实际生产为例,其2 400 t压力机在生产某制件时出现主电机超过额定电流的问题,变频器报警停机。

该压力机设备参数为:公称压力24 000 kN,建议允许使用范围为19 200 kN,电机功率为450 kW,额定电流828 A,单次能量为1 070 kJ。模具参数为:拉延深度260 mm,拉延气压0.47 MPa(折合拉延力约为2 700 kN),平衡器气压0.51 MPa;上模重量13.5 t。

下面分别对影响压力机能量和冲压件变形功的因素进行分析。

1.压力机拉伸垫能量匹配(液压拉伸垫)

拉伸垫能量计算公式为W=P拉伸力×H拉伸行程

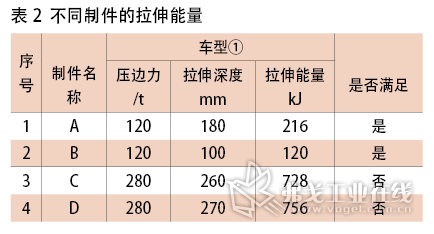

某工厂四种不同制件拉伸能量分析如表2所示,通过分析公式可以得出C、D制件在400 t液压拉伸垫能量下不满足制件变形能量,600 t液压垫满足制件变形能量。因此在压力机运行过程中,能量损耗不仅要考虑拉伸垫做功,还要考虑拉伸垫能量能否满足制件变形的能量。

2.平衡器和压力机能量

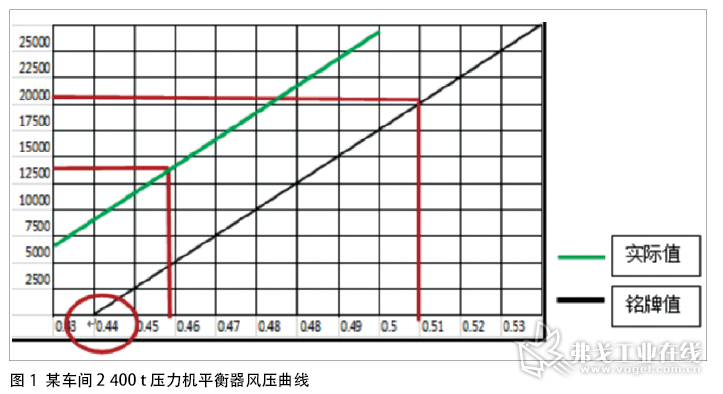

平衡器是压力机中最重要的部件之一,主要作用是平衡滑块、上模、导柱及连杆等零部件的重量,消除传动系统的各运动副之间的综合间隙,减少受力零件在工作时的冲击和磨损,保证滑块顺利进行垂直运动。某车间压力平衡器风压曲线如图1所示。

经过测试发现,该设备平衡缸空载气压实际值为0.41 MPa,设备铭牌提供的空载压力为0.44 MPa,比实际值大0.03 MPa。压力机运行过程中平衡器风压是主电机生产过程中电流超过额定电流影响因素之一,因此平衡器风压设置值也是压力机能量的一部分,其参数设置同样会影响制件成形。

3.主电机自身分析

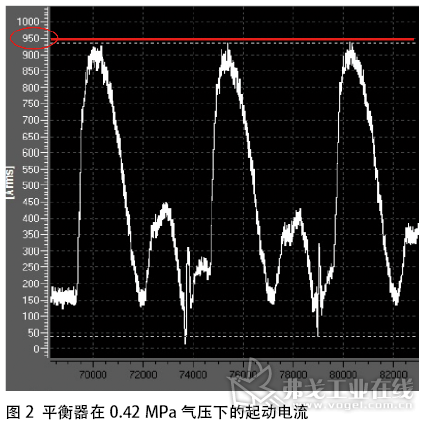

查看主电机运行曲线,分析中发现空载运行时平衡器在0.42 MPa气压下启动电流达到900 A(图2),0.47 MPa时稳定运行在950 A,且空载静止时存在290 N·m的转矩,上述现象均不正常。

压力机主电机本身参数是电流超过额定电流影响因素之一,主电机自身情况也是压力机能量的一部分,经过测试,主电机变频器参数优化后的额定电流恢复正常。

通过分析压力机主电机电流问题,可以看出压力机的能量消耗情况,一般压力机设计气垫能量占比60%、成形力能量占比30%、其他消耗占比10%。当中的哪一个环节出问题,都会对主电机电流造成

影响。

总结

压力机能量与冲压件变形功匹配时应注意以下几点:

1)计算制件的成型力和拉延力。

2)计算制件做功所需的能量,与设备能量进行比对判断是否符合。

3)模具参数与设备参数进行匹配时,特别强调必须根据模具上模重量调整压力机平衡缸压力。

4)压力大小不能超出压力机公称力的80%(当拉伸深度小于滑块行程的1/3时,系数值为0.7~0.8。