详细揭秘汽车冲压全过程!

从钢板变成汽车,主要历经4个步骤:

1.冲压—把钢板冲压成一个个车身部件。

2.焊接—把冲压好的部件焊接在一起,形成一辆车的雏形。

3.喷涂—通俗讲就是上油漆。

4.总装—把内饰、发动机、变速器、座椅、悬架、轮胎等,装进车体,一辆汽车就诞生了。至于动力系统,如果是汽车厂自己制造而不是购买的话,还会有专门的发动机工厂或车间。

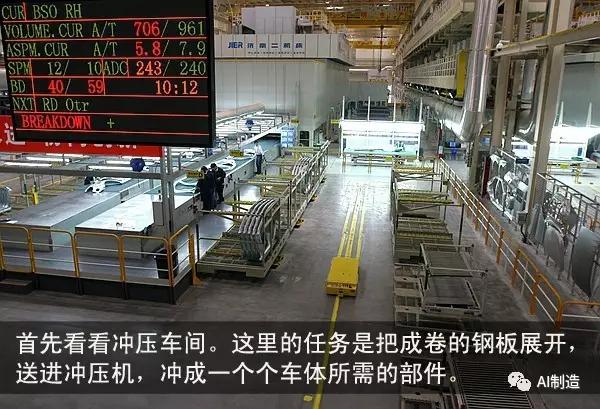

走进冲压车间

以通用武汉新英朗工厂为例,我们来看看它的冲压车间~~

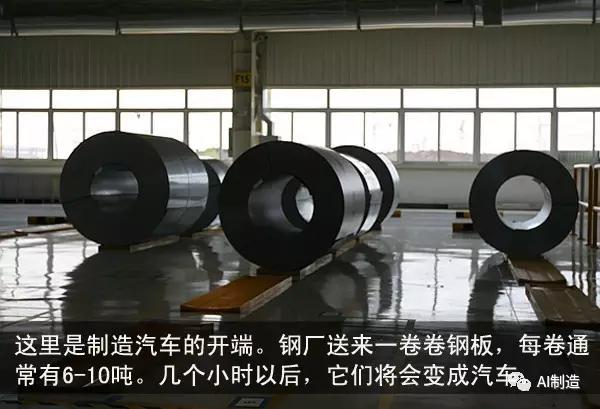

汽车车体由多块形态各异的钢板构成,冲压车间的任务就是把成卷的钢板展开,送进冲压机,冲成一个个车体所需的部件。

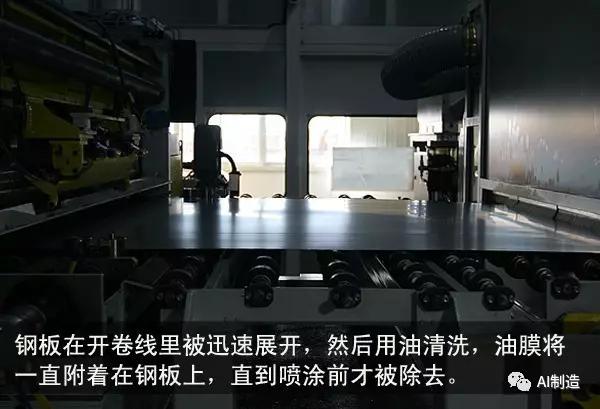

据介绍,全新英朗车身全部使用的是双面镀锌钢板。此外,由于全新英朗的机器盖是铝合金材质,而铝合金板材送来的时候就已经展开,来的这儿直接剪裁即可。剪裁成型的钢板,经过消磁处理,准备进入冲压线。

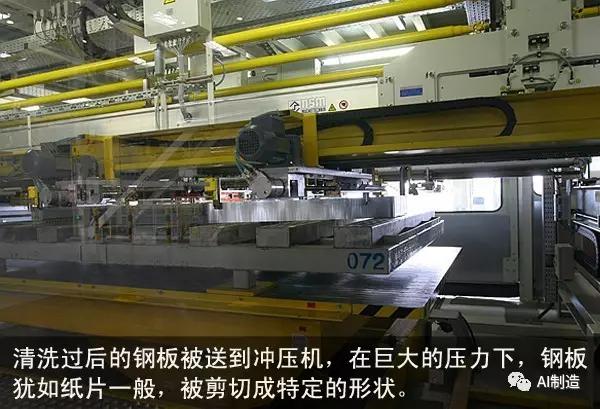

■ 开始冲压成型

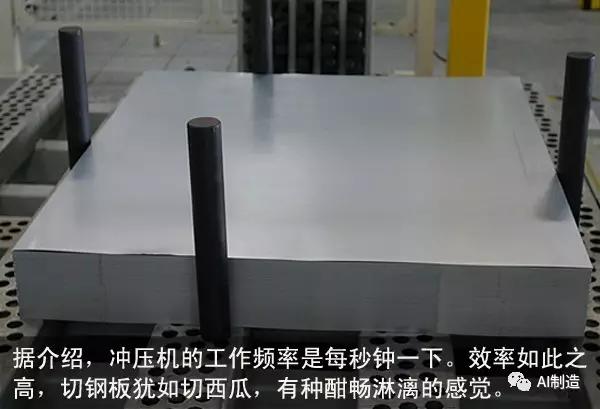

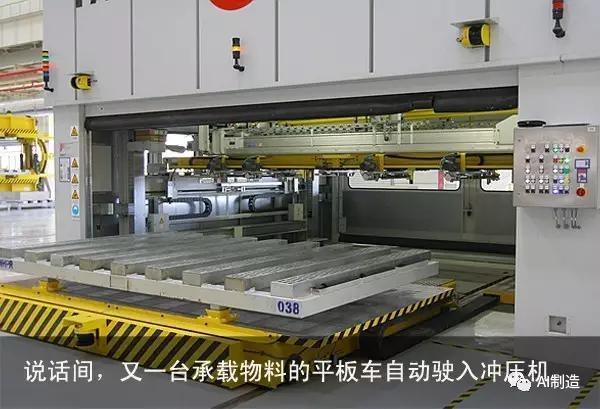

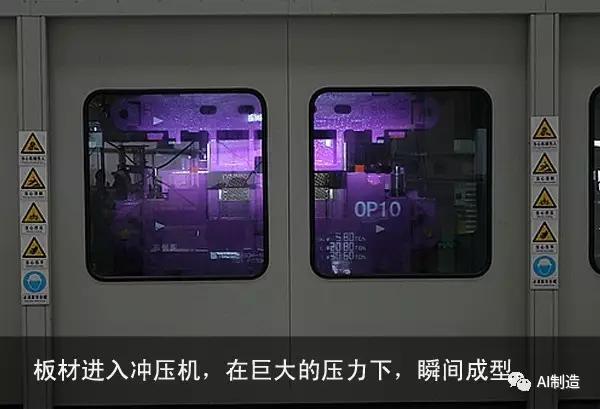

钢板离开开卷线,下一步进入冲压线。这里有2条冲压线,冲压机安置在金属屋内,两旁有门,门外有可移动的平台,门外有可移动的平台,模具置于平台上。准备开始冲压前,平台载着模具从一边进入冲压机,一种部件冲完,需要更换模具冲另一种部件时,冲压机里的平台从另一侧离开,与此同似乎,这边的平台载着所需模具驶入冲压机。更换模具的时间只有3分钟,效率极高。

据工程师介绍,通用汽车在冲压环节采用4序工艺,即整条冲压线上由4台冲压机组成。而有的企业采用5序或6序。减少冲压机对于设计来说,需要在4道工序中获得所需的曲面,更具难度。

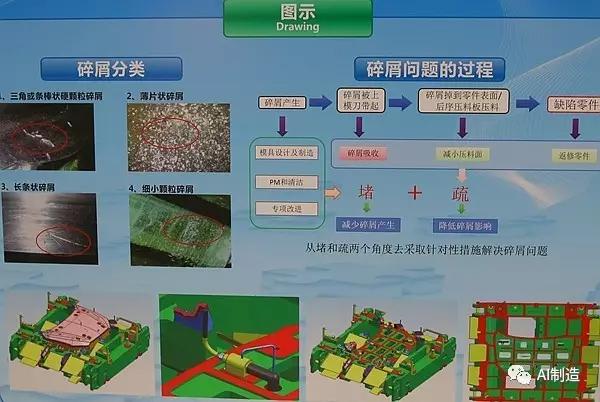

在通用的冲压车间看到了一个亮点:碎屑吸收系统。在冲压模具内,有一个类似吸尘器的装置,将切削产生的碎屑吸收至管道中,排入工作台地坑,更大限度避免碎屑被带入模具或者在零件表面产生碎屑压印,使冲压件外观更加光滑,提高了品质。

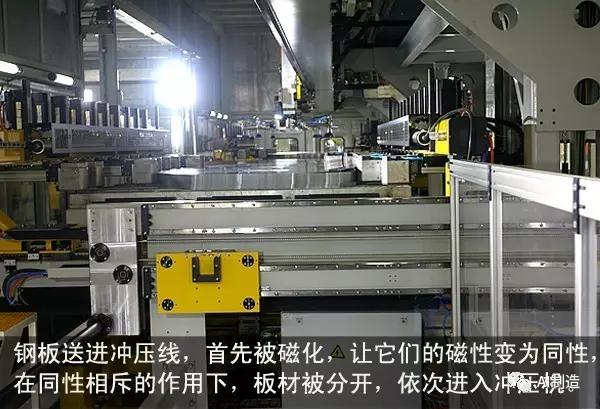

板材进入冲压程序,两旁的诸多线圈会首先将板材磁化,让它们的磁性全部呈S极,这样,在同性相斥的作用下,板材相互分开,单张依次进入冲压机。有趣的是,由于全新英朗的发动机盖为铝合金材质,无法利用上述原理,只能单配一套空气刀将其分离。

纵观整个冲压车间,没有想象中的轰鸣声,反而有一种安静有序的感觉。原来,产生巨大噪音的冲压机,被安置在金属屋内,噪音基本得到控制。而且多个操作全部由机器自动完成,工人只做些辅助性工作,所以工人不多,不会很嘈杂。