冲压降成本思路及方案策划

2019年是一个关键的历史节点,当前我国经济正处在关键的转型升级时期,车联网、大数据、人工智能、新能源、新材料和轻量化已逐渐成为汽车行业新的发展趋势。在这个挑战与机遇共存的时代,合理的投资、降成本就显得尤为重要。通过对工程、工艺规划方案不断创新,以达到变革性降低成本的目的。

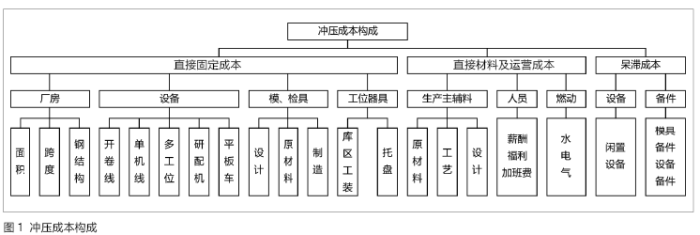

冲压成本由直接固定成本、直接材料及运营成本和呆滞成本等三大部分构成(图1),其下涉及厂房设备、人员及备件等若干因素,本文将分别分析降成本思路及方案策划。

工厂规划阶段

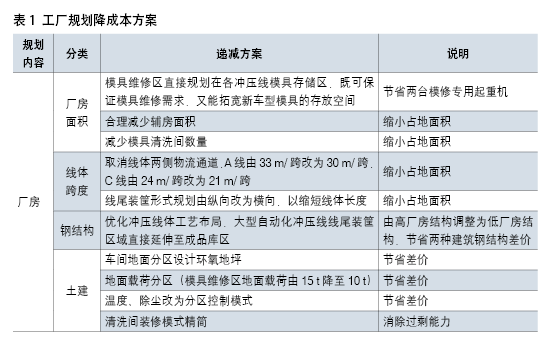

降成本思路以“小、少、轻、短、美”为工厂规划设计理念,通过分析厂房投资构成及占比,识别投资过剩能力,进一步优化投资方案,改善浪费点,最终实现降低厂房投资,成本递减方案详见表1。

设备选型阶段

结合工艺需求及生产使用情况,优化设备配置,消除设备过剩功能。充分利用集团现有闲置资产,闲置利旧,最终实现降低设备投资,成本递减方案详见表2。

模具、检具、工位器具开发

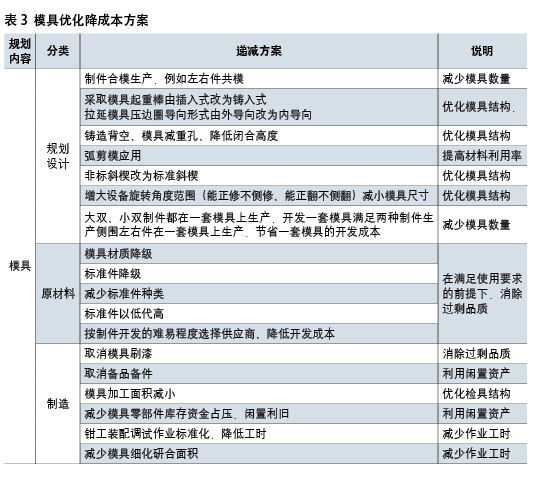

1)模具工艺及结构设计阶段,通过优化制件工艺或模具结构降成本。例如一模双件、模具共用、模具轻量化以及小型化设计等方法,最终实现降低模具投资,成本递减方案详见表3。

例如,优化模具起重棒结构:通过使用铸入式起重棒代替插入式起重棒,在模具长度方向上平均可减少190 mm,宽度方向上平均可减少300 mm,单套模具重量可降低约0.95 t。

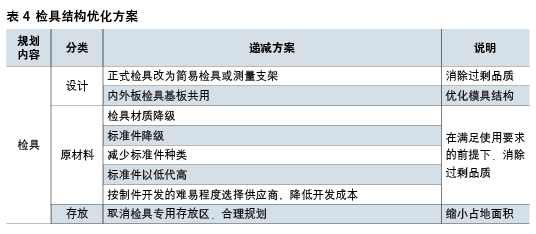

2)检具结构设计阶段,通过引入新型探测设备,精简检具结构,降低开发成本,识别制件共用检具,减少检具开发数量,最终实现降低检具投资,成本递减方案详见表4。

3)工位器具设计阶段,通过优化工位器具结构实现通用化,最终实现降成本的目的。

①通过优化托盘结构,减少托盘种类,实现托盘规格标准化。

②通过优化工装筐结构,实现多车型相似件工装100%通用化,可有效提升工装周转利用率,并减少工装总数量,最终减小制件库区面积,降低工厂投资。

生产主辅料

通过围绕生产主/辅料开展降成本工作,对原材料、产品设计及工艺设计等三方面进行优化。

1.原材料

通过开展量产车型卷料规格平台化,以减少卷料规格种类(包括材质、料厚、卷宽);料片尺寸缩减,以提升材料利用率等工作,消除现场

浪费。

(1)卷料平台化。根据卷料材质、厚度、规格等相关信息,汇总整理现有卷料规格,形成标准卷宽系列库,为工艺设计提供输入,减少卷料规格数量,降低采购成本。

步骤如下:①材料部制定《新车型车身系统钢板材料规格清单》,在产品设计阶段指导选材;②产品设计部门基于板材价格、防锈要求和钢板表面质量确定选材的思路及板料表面质量等级,初步选择制件使用材料,并输出初始材料清单;③工艺开发部门组织开展SE研讨,从成型性、材料利用率、性能、平台化、成本等方面提出意见,并反馈至产品设计部门;④设计、工艺部门SE研讨后确定制件的最终使用材料。

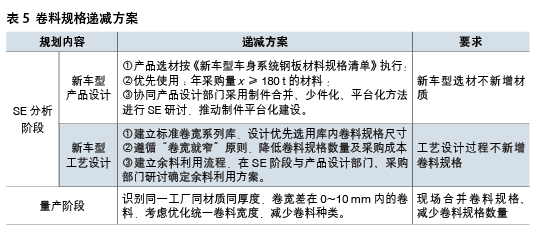

卷料平台化工作就是在现有卷料规格的前提下,逐步减小卷料种类,最终实现卷料统一化。卷料平台化工作包括卷料规格调整和卷料规格取消两方面,卷料规格递减方案详见表5。

(2)料片尺寸缩减。生产准备阶段及量产后,通过缩减料片尺寸,提升材料利用率,降低单台成本。

某车型在量产初期顶盖外板制件的料片尺寸为2 345 mm×1 355 mm×0.8 mm。经批量生产验证,制件在拉延成型后,制件的前部和后部存在多余料片。通过测量,共计存在30 mm的多余料片。之后,通过对下料尺寸进行调整,缩减料片尺寸为2 315 mm×1 355 mm×0.8 mm进行试压验证,试压结果为无问题并进行切换应用。通过缩减料片尺寸,提升材料利用率。

2.产品设计

通过合理地规划产品分缝、产品合件以及余料利用等方案,最终降低投资成本。

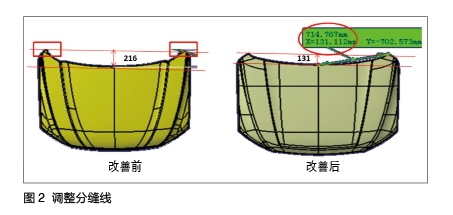

(1)优化产品分缝线。造型阶段通过调整产品分缝线,提高制件材料利用率。

某车型机罩外板风窗玻璃处尖角凸出长度原为216 mm,后经产品造型优化,该处尖角凸出长度尺寸缩减至131 mm,使材料利用率决定点向内移动85 mm,最终制件材料利用率提升了4.2%(图2)。

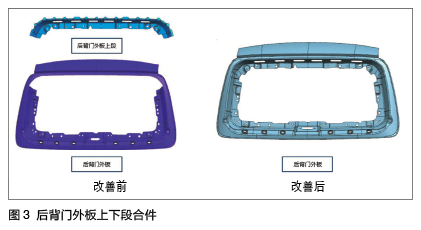

(2)产品设计。梳理制件清单,识别可进行合件的制件明细。

某车型后背门外板原设计为后背门外板上段和下段共两种制件,合计共需开发7套模具(其中后背门外板上段3套,后背门外板4套),后经产品优化,变更为合件设计,此时共需开发4套模具(后背门外板4套),减少后背门外板上段3套模具(图3)。

(3)余料利用。工艺策划阶段,保证落料时余料区域平整,使有效使用面积最大化;生产阶段通过余料收集装置进行收集,作为其他小型冲压件的生产板料或作为条料出售,提升再利用价值。

某车型对侧围外板余料进行收集,经过码垛装置码齐,包装后作为条料出售,价格约为

3.4 元/kg,成本节约1.93 元/kg

(废料售价1.47 元/kg)。因此,将余料进行合理再利用,可以有效地降低生产成本。余料利用工作应在前期工艺策划阶段开展,此时可识别材质料厚相似的制件,使用余料进行生产;如无此类制件,也可对外销售余料,提高再利用价值。

3.工艺设计

通过合理地规划制件拉延深度、锯齿形料片、合模以及工艺套件生产等方案,提高制件材料利用率,最终降低生产成本。

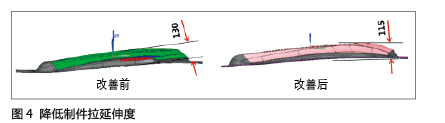

(1)优化制件拉延深度

工艺设计阶段,通过策划浅拉延、合模设计等方案提升材料利用率。

某车型机罩外板制件原工艺策划拉延深度为130 mm,后经工艺优化,制件拉延深度降低至115 mm,制件材料利用率由72%提升至74.6%(图4)。

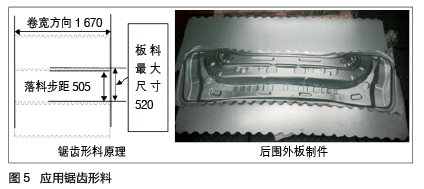

(2)锯齿形料工艺

通过应用锯齿形料片、余料收集等工艺,提升制件材料利用率,降低单台整车成本。

为提升材料利用率,在保证板料尺寸的前提下,将矩形板料的前后两个料边更改为锯齿形状,称为锯齿形板料。每张锯齿板料相较于矩形板料可以节约一个锯齿宽度的板料,从而提升材料利用率。某车型后围外板应用锯齿形料片,落料步距由520 mm缩减至505 mm,单张料片可节约15 mm的板料(图5)。

生产运营(人员与燃动)

通过控制人员数量和工时,降低水电气能源消耗实现降成本。提升人员技能水平,作业标准化;提高生产效率,减少无价值作业。这样实现人员才能均衡化。

(1) 人员方面主要是交付标准化,包括减少交付周期、合理配置交付人员等。

(2) 燃动方面主要有缩短换模具时间、提升生产节拍、减少生产调试时间等。

呆滞成本

充分利用集团现有闲置资产(包括设备及备品备件),闲置利旧,最终实现降低设备投资。

(1)闲置设备可用于新工厂规划阶段进行应用。

(2) 闲置库存备品备件可用于新项目规划设计阶段。

结束语

降成本的本质不是一味地选择价格最低的,而是要选择性价比是最优的,要从整体上进行把控,本着“综合成本最优”的原则,优化工艺布局、投资方案,提高单位面积产能;优化工位排布,提高人员效率;完善设备选型标准,避免设备功能过剩;发掘潜在供应商,形成良性竞争,减少工艺投资。

降成本的核心是创新,要打破传统思维,通过应用新技术、新工艺,对工程、工艺规划方案不断优化创新,实现投资递减,消除浪费,最终实现革命性的成本降低、质量提升及时间缩短。