如何提升内部物流效率

近几年来,物流生产效率有了大幅度提高。但同时,内部物流则显然陷入了落后的追赶之中。不错,企业如今在生产物流中花费了巨额开支,而得到的实质性改善甚少。这里适用所谓的Pareto原理,也就是80:20定律,最后20%的成果需要之前80%的投入。“在某家汽车工业企业最近召开的会议上我第一次发现,在整个生产物流中,一个人的工作量要比内部物流中的人少。也就是说,后者比实际的生产需要更大的人事开支。”奥地利Dornbirn市Servus Intralogistics公司总经理Christian Beer大为惊奇地说。

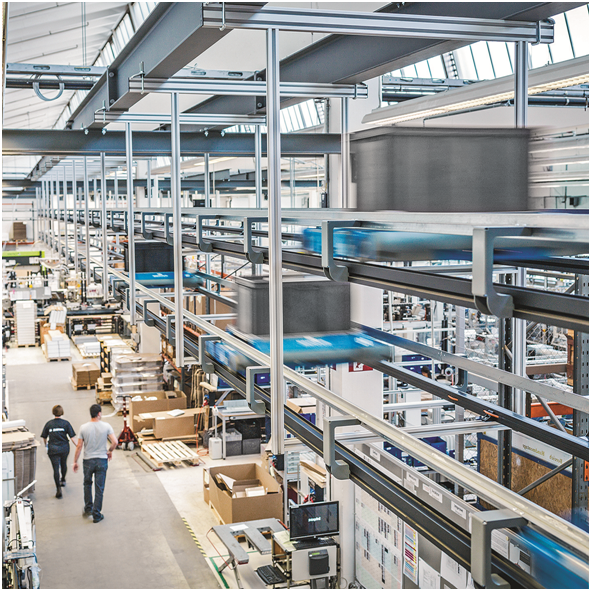

Servus分段系统可以个性化的灵活安装在符合人体工学的工作高度

机器人集成到物流

种种案例表明,目前,向内部物流投资远比向生产物流中投资更为划算,显然,因为它们能够对整体结果产生更为积极的影响。马格德堡弗劳恩霍费尔工厂运营与自动化研究所物流与工厂系统业务部主任Holger Seidel也做出了类似的预测:“在人口统计发生变化的结果中,机器人进入物流和工作过程的集成需求也在增长。”助理机器人的重要性也在日益增加。据此,对人和机器人更加安全合作的技术需求也在增长,也就是常说的创新和发展,通过这些创新和发展,人和机器人可以不要隔离护栏而毫无危险地直接共同工作。

首先是零件的制造向物流提出了很高的要求。因为客户要求得更多,不只是从规定的产品目录中选取一种类型:在重点项目的采购时,他们重视的是个性化。当然,今天的自动化程度高并不一定意味着灵活性少了。智能的自主机器人结合自动化仓库系统,在内部物流和生产物流中还将开发出很大的潜力。为了挖掘这种潜力,两个领域的负责人应当观察整个增值链,并进行密切的合作。“这样的合作可能导致内部物流如我们举的例子所表明的那样,承担生产的任务。合作得越好,共同挖掘出的东西越多。”Servus总经理Beer强调说。

一家著名的载重汽车制造厂家也非常重视创新型内部物流的这种潜力。因为,为了组装卡车轴,组装员工需要多种不同的组件,如驱动轴、伞齿轮、差速器箱,其中的某些组件来自淬火车间,但是经过热处理的产品的节拍和组装的节拍却不相匹配,而轴承和齿轮又必须从时间上和尺寸上精准地送到组装流水线上。

通过组装、配货岗位或车站实现Servus系统与企业过程的链接

过程安全和质量得到改善

为此,员工们把这些组件放在地板上和作为中间仓库的标准件货架上。查找这些部件不仅需要付出大量人力,有一部分甚至在过程安全、质量和记录上也吃了亏。

而现在这些问题已经属于过去了。如今伞齿轮、轴承以及其他零件用板条箱包装好后从淬火车间运来。这些板条箱上面都做有标志各自身份的专用编码,每个零件箱上都贴有RFID芯片。Kardex Remstar的内部物流方案将这些装有经过冷却的组件的零件箱通过一条全自动带式传送系统入库到5个XP型仓库穿梭车里。在此之前,摄像系统还要拍摄这些组件上的编码,以便确定各个组件的仓储位置以及到库之前所需时间也能够精准的确定下来。

“根据组装方面的要求,内部物流方案希望组件能够实现自动出库,经传送系统直接按照工作节拍提供给组装工人。”Kardex Remstar的汽车专家之一Hans-Joerg Braumüller如是说。除了传送系统和仓库穿梭车之外,这种内部物流方案还包括Kardex自备的仓库管理软件Power Pick Global以及材料流的控制技术。

软件直接与汽车制造厂家的生产计划系统以及ERP软件进行通信。“这种方案不需要手工支持,它们从淬火炉到组装传送带全部自动工作。”Braumüller如是说。不过,XP穿梭车只需要大约高10 m、宽4 m和深3 m的地方,总计也只不过占原始仓库面积的一个很小的部分。

Servus Intralogistics公司认为,该行业的未来就在于这种方案以及其他自动化应用。该企业在其产品样本中例如智能和自主运输机器人Servus,它总共可以运送50 kg的重量,用在其他模块式部件组成的系统中,能独立做出反应的回转机器人可在极短的路径上将其装载物品运送到目的地。

技术伙伴关系聚焦整个行业

企业内部的运输连续不断地把产品和工件从进货经过中间仓储再运送到生产、组装或配货上,由于机器人是在轨道上行驶的,可以更好地利用自由空间,不会发生道路堵塞。

为了能够更加准确地瞄准行业要求,Servus Intralogistics和Kardex Remstar在最近缔结的技术伙伴关系范围内,将他们的方案相互做了更加密切的协调,而且专门针对加工的必要性做协调。比如双方打算通过生产中的材料流智能自动化改造,使过程精度、产品质量和生产率也得到明显提高。