【快仓】Pcb行业数字化物流解决方案

数字化解决方案评选资料申报

▌申报方案名称:Pcb行业数字化物流解决方案

▌所在企业名称(全称):上海快仓智能科技有限公司

▌入选方案材料介绍:

行业分析生产特点

● 工艺流程复杂

● 跨楼层,跨区域行业

● 中途取消,订单加急

环境要求

● 车间无尘等级要求

● 液压结构(漏油)

线边仓立库规划

● 上下游工序线边仓设计,分区管理,均衡生产

生产调试过渡期

● 前期无MES对接

● 后期需求对接对接MES/ERP/梯控系统

竞争力

系统稳定:

1. 拥有1000台+AGV大规模集群调度案例

2. 系统稳定性更适合生产应用

安全可拓展性高

1. 采用快仓最先进的三代车技术平台

2. 系统可拓展性更高

3. 支持拓展多重安全方案和导航技术应用

易维护

4. 丰富的人机界面、便于操作

5. 指导型作业手法、易于维护

6. 多重维护手段(钉钉、微信、邮件等提醒)

简单易操作

7. 灵活可编辑式地图导入解决方案

8. 支持客户端根据需求进行修改操作

9. 简单易使用

创新力:系统功能

系统空满检测功能:针对线边仓搭配人工作业区域,为避免人工误操作造成系统与实际不一致,增加线边仓工位空满检测防呆功能;

自动寻找空货架功能:RCS根据任务目标集群自动将托盘放置到空的暂存架并进行状态上报

储位分区功能:根据对应的生产流程将不同的储位进行分区,与工艺流程进行绑定,产品根据工艺流程,在下发任务时自动选择可进行暂存的储位。

WIP分析功能:对不同储存分区的存储状况进行分析:结层数量,停留时间等,数据与MES系统对接,用于查询和保存记录;数据与SCADA对接;

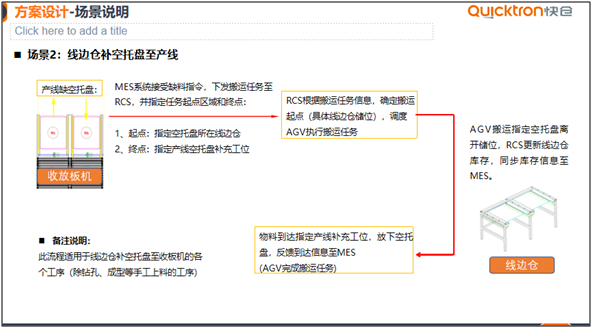

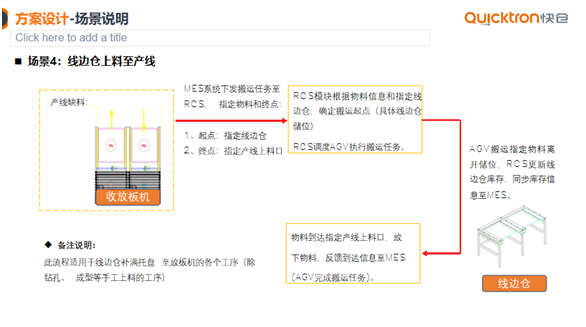

应用场景说明

项目价值:

● 降本增效(产线利用率) 2台AGV可替代一个物流人力

PCB行业主要的产线往往有多条,传统人工作业模式,以人工目视的方式发现生产缺料或者听到声光警报再去供料,所以效率会造成浪费,从自动化工厂的角度出发,生产水平线上/下料点采用双工位机制,产线供料任务由上层MES系统发起,生产物料由AGV完成供料。合理的生产排产系统(MES系统)+稳定的AGV调度系统(RCS系统)+柔性的双工位机制=最大的产线利用率。

● 降低工人劳动强度

生产环节物流部分通过机器换人的作业模式,全面降低工人的劳动强度,间接提高工人工作幸福指数,一定程度上减少人员流动率。

● 提升产品质量及稳定性

传统人工作业方式无法保证始终按照标准作业方式进行作业。使用AGV可做到准时的按系统、按规范完成生产物料转运和自动供料,间接提升产品质量和稳定性。

● 信息追溯

现场都有流程卡,工序完成后会录入ERP系统,信息有滞后性。上层MES系统可对生产水平线状态和物料生产过程进行监控和记录。RCS系统通过与MES系统互通互联,在生产物料下线和供料上线时,进行物料信号传递,保证生产物料在脱离产线后,物料数据不丢失。系统做到实时追踪,打破信息孤岛,建立完整的信息流,最终达到生产过程信息可追溯的功能。