CIMT2021不可错过的精彩产品

CIMT作为不可错过的四大国际机床名展之一,已成为国际先进制造技术交流与贸易的重要场所,成为现代装备制造技术最新成果的展示平台,是我国机械制造技术进步和机床工业发展的风向标和晴雨表。

第十七届中国国际机床展览会(CIMT2021)将于2021年4月12-17日在北京中国国际展览中心(新馆)举办。展出面积13.5万平米,来自全球27个国家和地区的1500多家展商携10多万台套机床工具产品共襄盛会。届时,境内外著名机床工具制造商将悉数到场,其中德、美、英、瑞士、意大利、西班牙、法国、捷克、日本、韩国、印度、中国台湾地区和中国香港地区等13个国家和地区的机床协会或贸促会等机构组团参展,CIMT2021将再次成为全球机床工具行业关注的焦点。

MM团队将继续与您相约CIMT,为制造业同仁们带来第一手的先进技术与行业资讯。

精彩预览

DMG MORI中国

W3-A001

DMU 65 H monoBLOCK

产品特性

满足高要求行业的5轴卧式万能加工中心

许多应用都能获益于这款卧式加工中心:优异的落屑性能提高工艺可靠性,同时该机的加工能力可确保在深孔钻中达到理想的加工效果。自动化选配。DMG MORI的DMU 65 H monoBLOCK加工中心满足模具制造、汽车和航空航天行业客户的严格要求。

创新点

该系列加工中心结构稳定,床身由3点支撑、热对称的机床结构和双端支撑的工作台,为高精度工件的持续加工提供所需的高稳定性,该机也能进行复杂的5轴加工。

适用范围

模具制造、汽车和航空航天行业等高要求行业。

山崎马扎克(中国)有限公司

E4-A401

混合复合加工机INTEGREX i-630V AG

产品特性

INTEGREX i-630V AG不仅有传统车铣复合加工设备所具备的车削加工、铣削加工、5轴加工功能,还具有齿轮加工功能。这台设备是同一个零件具有多个齿轮不同齿型内外齿轮零件加工的极佳选择,同时也为零件设计简化零件数量、提高零件刚性及精度提供更多的可能。

创新点

1.融合齿轮加工工序,提升加工精度、缩短生产周期,降低初始成本。

2.独特的AG控制技术,造就了高速、高精度的刮齿加工。

3.3种齿轮加工方法(刮齿加工、滚齿加工、立铣刀加工)集成于1台机床,可满足从多品种小批量生产到量产的各种需求。

4.搭载刮齿加工和滚齿加工后的齿槽相位检测功能,可与其他加工部位进行相位比对。

5.可选配齿面扫描功能。通过测量齿形和齿向误差,使加工后齿面的趋势可视化。

6.通过对话式编程,在短时间内简单地生成加工和测量路径。

适用范围

工程机械、航空航天、汽车零部件、通用机械等。

埃斯维机床(苏州)有限公司

W3-B205

BA W06-21卧式多主轴加工中心

BA W06作为SW一款较快的直线电机机床,也是全球速度最快的机床。在X轴、Y轴和Z轴上的快速移动速度可达120米/分。新型机床BA W06-21在原有型号的机床基础上将换刀时间缩短了10%, 机床床身采用SW专利的整体框架式结构,确保机床在快速加工的同时,还能实现高精度。BAW06-21机床灵活性更高,加工工艺也更加精确。BA W06-21的特点在于,主轴间距在590mm至651mm之间可调。Y轴和Z轴的行程分别为630毫米和510毫米。Z轴独立,可以实现主轴间距的微调。通过Y轴的精确位置来对主轴高度进行校正。导轨的加强可以使Z轴的直线度得到进一步的加强。X轴,Y轴,Z轴的定位精度可达0.006毫米(通过ISO 230-2认证)。

格劳博中国

W3-A205

G150五轴联动通用加工中心

G150继承了成熟且被市场高度认可的G系列模块化系统的最高加工精度和最优加工性能,后者在汽车工业具备高度市场支配地位,且一直在定义着生产率和工艺安全的标准。高精度无人化生产、高动态加工能力以及高生产效率让全新G150五轴联动通用加工中心脱颖而出。拥有320 x 320mm托盘的G150完美延续了格劳博G系列独有的设计理念,用途广泛,适用于各行各业。在医疗行业竞争日益加剧的今天,G150凭借其高精度和灵活性足以在该行业立足,为格劳博开辟了全新的市场领域。

对于加工标准极高的复杂工件,G150的开发特别强调空间加工高精度,以获得优良的表面质量和最高的形状和位置公差。这一改进是通过突破性的校准理念、所有相关组件创新性的冷却理念和高动态轴配置稳定性实现的。在高度符合人体工程学和完美的自动化生产能力方面,格劳博也没有做出任何妥协。G150的诞生满足了更小尺寸工件的加工需求,从而对G350、G550和G750进行了补充,使格劳博五轴联动通用加工中心的生产范围得到进一步拓展。

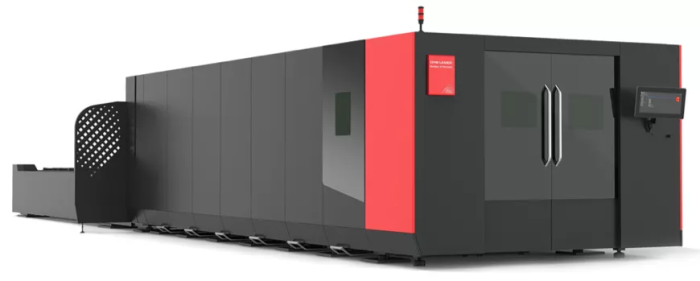

百超迪能

W2-A121

D-SOLAR 光纤激光切割机(新品)

D-Solar系列特高功率光纤激光切割机是百超迪能全新推出的第七代产品,由百超总部技术指导,结合百超集团先进的激光切割技术,大大提高了D-Solar的稳定性,为客户提供稳定的激光切割性能,减少板材浪费,提高生产能力。

DNE POWER CAM套料软件由瑞士百超集团为D-Solar量身定制,易学习、易使用,一键化操作,像操作智能手机一样方便。

“稳定”“高效”“易于学习”,D-Solar将是您理想的切割合作伙伴,灵活的工艺解决方案让您的生产流程更加高效,更具有竞争力。

产品特点:

稳定的切割性能,提高生产可靠性,减少浪费;

高效的生产能力,切割速度快,精度高;

基于欧洲安全理念设计;

方便、易学的嵌套软件。

因代克斯贸易(上海)有限公司

W3-A116

INDEX MS24-6多轴自动机床

INDEX MS24-6多轴数控机床可以根据制造商的特定需求进行配置,INDEX的机床可以满足客户的高要求。六个主轴,最多两个同步副主轴,以及多达十二个刀架,它们可以自由配置为十字X/Y/Z滑台或镗孔Z向滑台,从而实现了高生产率的加工选择。INDEX快速装夹系统,获得专利的W齿和符合人体工程学的开放式工作区可最大程度地缩短调试时间。紧凑的主轴轮毂通过使用端面齿匹配确保每个位置的最大精度。核心部件由集成在主轴轮毂中的六个液冷电主轴组成。无级变速范围、高功率、紧凑型设计、低维护成本以及最新的同步驱动技术。

安田工业株式会社

E4-B305

YBM640V

为实现最高水平的高精度加工,CNC JIGBORER 系列中创新采用了高刚性对称结构、预载荷自我调整主轴和机体温度控制系统等YASDA独有的技术, 配合用户需求不断进行技术改进。通过搭载全新的 先进软件以及高功能测量 系统等,将高精度加工推向了一个新的台阶。

YBM640V机型搭载了高刚性预载荷自我调整型主轴,兼顾了重切削与高表面品位加工 ;一体化桥架结构的高刚性主体可将超高精度,重切削加工发挥到极致。同时,通过机体温度 控制系统将机体的热变形控制在最小限度,可实现长时间稳定的高精度加工。YASDA传统的高水平制造,将高直线度的导轨安装在刮研加工处理后的主构件导轨缔结面上,维持高精度的同时延长了使用寿命。

值得一提的是,YBM640V机型搭载了高精度补偿功能HAS 4,让高质量的NC数据准确的反映在加工中,实现了亚微米级高精度和高速高精密加工。此外,YBM640V机型还搭配了自动工具交换装置与自动工作台交换装置,搭载YASDA首创的旋转工作台之后,弥补了第4轴高精度转台的空缺, RS20实现高精度4轴联动加工。此次YASDA、EROWA以及三丰联手展出加工中心、机器人智能以及三次元检测设备。既 节省空间又实现了长时间稳定运转的自动化系统,为客户提供了智能化、无人化的最新选择。

欧瑞康巴尔查斯

W3-B009

BALINIT DURANA 涂层

BALINIT DURANA专为适应高加工要求而研发,具有很高的延展性,即使在极端的工作温度下也具有出色的耐磨性,继而能在苛刻的加工操作中获得出色的性能提升。此外,BALINIT DURANA定制化的涂层结构和性能组合可显著降低磨粒磨损,从而提高刀具使用寿命。

大昌华嘉香港有限公司

W3-B103

Schaublin Machines 642-Y

Schaublin machines 632-Y完美的精密车床,可配置双主轴、双刀塔带Y轴。独特精度的主轴具有高扭矩和高功率的特性。该机床的主轴保证几何精度优于0.5μm(0.2μm 可选)。反向主轴(选项)可以通过其完美的同轴性确保了零件的加工精度。

高精度径向刀塔采用VDI30 Trifix精密接口可同时用于主轴和子主轴加工。12位动力刀刀塔由集成电机驱动,转速高达12,000rpm。机床具有刚性和热稳定结构是精度的保证。

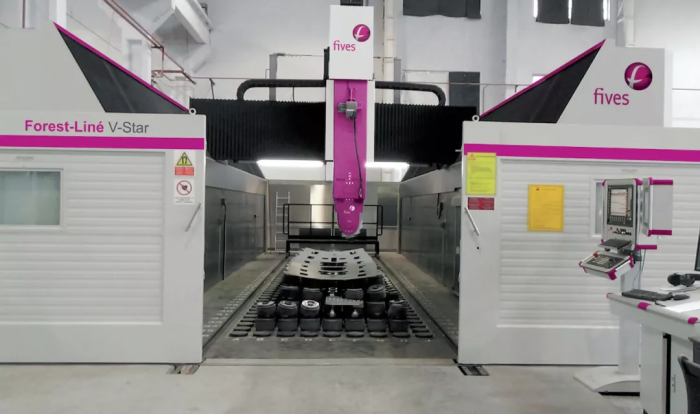

法孚

W1-A201

Forest-Liné V-star 高速立式加工中心

Forest-Liné V-star机床用于大型工件的高速,复合材料的高精度高效率的加工。在全球已销售约200多台高速机床。

• 高速加工机床,规格从3-40米,功率从20kW到120kW

• 机床柔性高,机床长度可扩展,直线电机驱动,可实现复合材料铣削

• 采用专利的装配系统,噪音低,维护成本低

• 碳纤维和复合材料加工时的专门防护

• 动态性能好,进给速度快,加速度高,

• 高刚性结构

• 机床轴运动的直接测量,加工精度高

法孚在金属切削技术上积累了丰富的经验, 法孚针对各个不同的市场,设计出满足其需求的高速加工机床,其机床尤其适用于航空航天和汽车行业的应用。

Forest-Liné V-star机床动态性能好,精度高,适合大批量零件的加工。特别适合飞机结构件,翼板和船体等超长和超宽零件的铣削,切边和钻削加工。

在各种先进加工工艺中,该机床的高速优势非常适合各种单一材质,复合材质,树脂材料,合金材料和难加工材料的零件的粗铣和精铣。

Klingelnberg(克林贝格)公司

W3-A 202

精密测量中心P40

全自动数控精密测量中心P40,采用紧凑的结构设计,适用于直径最大为400mm的工件测量。测量中心可用于检测圆柱齿轮、插齿刀和剃齿刀、蜗轮、蜗杆、滚刀、锥齿轮,测量轴对称工件的尺寸、形状和位置的偏差。扩展应用包含凸轮和凸轮轴测量,以及转子测量。

测量中心的核心是精密、耐用的旋转工作台。作为测量轴(C 轴),它为测试工件提供了同心支撑。结合三个线性测量轴, 即切向轴(X 轴),径向轴(Y 轴)和垂直轴(轴),测量中心在展成模式下跟踪和检测齿轮和通用传动组件的功能表面,从而保证出色的测量精度和重复性。

所有的克林贝格测量中心均装备有重载、稳定的铸铁床身和导轨。同时,所有轴承和导轨在测量轴上都无间隙运行。这些构成了测量中心高基本精度的基础。内置的3D测头,可以进行点式测量和扫描,并进行测量值的连续记录。强大的GINA软件可以快速轻松地评估结果。

概览:

•得益于温度补偿功能,机床可在车间使用——即使在+15℃至+35℃的环境温度范围内,仍可以获得可靠的测量结果

•快速且精准的测量结果录入和高精度旋转工作台相得益彰

•一次装夹下可完成多种测量项目,适用于齿轮测量、光学测量、通用坐标测量、形位误差测量、粗糙度测量和轮廓测量

•多功能3D扫描测头,可在所有坐标方向上进行数字测量采集

•基础精度高,公差范围小

•简单的图形编程界面和软件操作理念

玫瑰塑胶(昆山)有限公司

E8-B105

VCI气相防锈包装

玫瑰集团致力于为全球金属零部件在加工制造、长期存储和运输过程中提供专业腐蚀管理解决方案。

全球市场的金属零部件趋向于材质合金化和轻量化,更加注重对环境的保护。因此在金属防锈中,最终装配时,要求工件表面清洁无油,免清洗,我们在包装中添加防锈保护材料,在封闭环境中,活性物质以气相形式从载体材料中挥发出来并且均匀分布,在包装商品的金属表面上形成饱和的保护层。

玫瑰塑胶的气相防锈保护包装广泛应用于高级刀具和工业零部件的防腐包装领域,此工艺已经过实践检验,高效的防锈保护,保护期长达数年,在存储与运输过程中全面保护,无需额外防锈处理以及清洁。

Precitrame Machines SA 瑞士精机

W3-B101

MTR312H

就性能和成本而言,瑞士精机的MTR312H CNC回转式组合机床将彻底改变您对传统数据的认知。最高的生产率,灵活性和速率。这些优势已经在钟表制造,医疗,电子和汽车行业中获得了多年的认可。该机床的主要技术特点是高精度工件传输系统,单次装夹实现复合工序加工,多至66轴和逾60把刀具联动。该机型通过最新的智能人机界面Precitrame Machine Manager(PMM)实现操控,以确保最简单高效地执行解决方案。该型号具有100%数控加工轴。在工位配置选项中,我们拥有3轴或4轴版本的UH160加工单元。该单元最多可配备6个主轴, 2个水平主轴,4个垂直主轴。UH160单元也可以容纳带有自动换刀装置的HSK-40主轴。该选项适用于在同一工作站上使用多至4组姐妹刀具,或实现产品快速换型的场景。每个加工工位还可配备用于定位或车削功能的C轴。其他选项,例如集成式在线测量系统,刀具磨损动态补偿系统,热稳定系统等,进一步增强了制程生产的稳定性。所有工位之间的工件定位精度为5µm。这一特性使得瑞士精机设备适用在严苛精密部件的批量生产中。批量大小从500到几百万件不等。瑞士精机的解决方案随附特制开发的人机界面,通过提升操作效能,进而进一步提高整体生产率。该软件包名称为Precitrame Machine Manager(PMM),提供了制程优化和生产监控的多种功能选项。作为另一项最新的创新技术,OPC UA接口使得瑞士精机的设备和方案能够完成与客户终端工业4.0环境的完美结合。以此为基础,工厂仪表板系统也应运而生,它实现了远程获取一台或多台设备的运行数据的功能,包括设备运行状态,循环时间,生产零件型号等。

尽管硬件类产品有其自身固有的开发周期,在软件开发中我们也同时注入了大量的精力。例如,中央管理式刀具数据处理,配合机床端QR码识别系统,实现了刀具数据的自动调取和应用。我们也成功开发完成了新一代工厂仪表板系统,以统筹并汇总工厂内的所有设备信息,而不受其安装位置和布局的限制。

瑞士拉芈那科技集团

E2-B117

全新XPKT 06快进给铣刀

XPKT/XPKW 0602-HF系全新设计的快进给铣刀刀片, XPKT + XPKW的设计能够在广泛的切削应用和加工工况下达到优化的性能表现。两种槽型锋利的XPKT和强壮的XPKW,搭配MultiMatTM LT3000和MagiaPro LT3130两种材质等级,能在各种钢件、不锈钢、铸铁、铝合金、高温合金和硬化材料上提供优异的表现。

主要优势

•γF°锋利的径向前角和螺旋设计,能有效减少切削力

•增加高度 (+S)能适应更高的铁屑负载

•切削深度(+DOC)最大至0.7mm

•较高的齿数密度,可在直径10mm的小刀杆上安装2粒刀片Z=2(高生产力)

其所搭配的LT910系列铣削刀盘设计具有出色的性能、最大化的金属去除率和通过使用高进给铣削方式在各种机床上提供最佳的使用方式。该产品适合于各种加工工况如插铣、平面铣削、侧铣、斜坡铣削、型腔铣削、槽铣削和螺旋插补铣等。

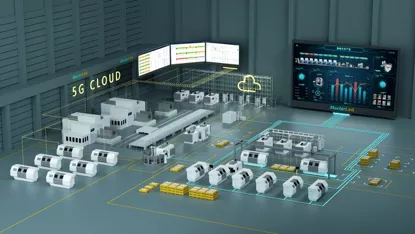

无锡微茗智能科技有限公司

E5-A101

车间协同智能化

CPS协同智造管理系统(公有云):

基于云服务软件架构,通过微茗IOT+MES的协同应用,围绕边缘计算及SAAS应用层为核心,通过标准化,轻量化的应用APP,人机交互式智能终端,为广大中小微企业的生产管理做信息化提升。

CPS协同智造管理系统(私有云):

专注设备端数据应用为核心,通过车间层人、机、料、法、环、测数据为目标,帮助中大型企业完善数据内容,通过车间层数据应用实现工厂车间协同智造执行。

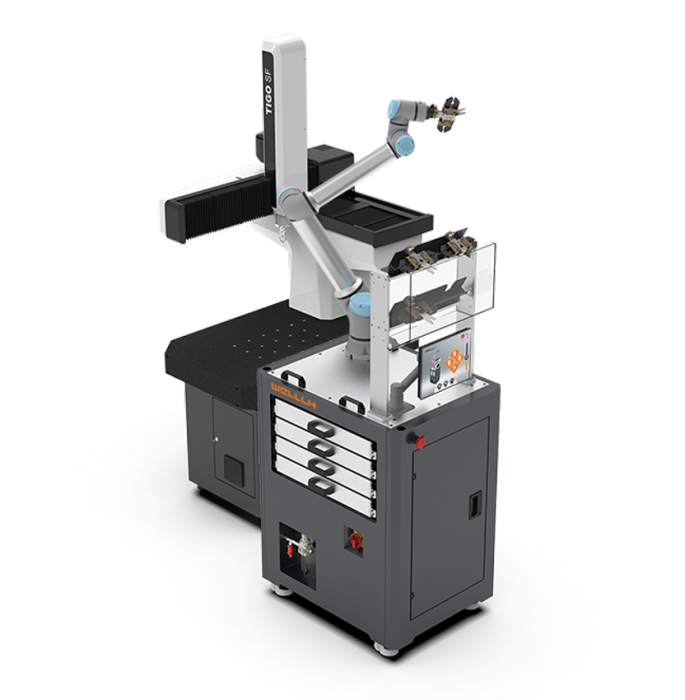

宁波伟立机器人科技股份有限公司

E1-B211

3S-L系列柔性智能测量工作站

3S-L系列柔性智能测量工作站,采用伟立自主研发的控制系统,打通并集成协作机器人、CNC机床的数控系统, 是生产计划(管理)和自动化(执行)的有机组合,同时具有超高的协作性和安全性。

配置抽屉式装载系统,其可快捷转移至另一台CNC机床,与机床通讯实现快速链接,通过引导式任务设置,简单操作软件即可实现连续自动化作业。与测量机紧凑设计,一站完成检测,实现多品种工件的自动上下料、自动测量、自动分拣、测量数据存储和管理等功能。在不区分批量大小的情况下,为客户实现降本增效,并提升产品品质。

奥地利魏因加特纳机械制造有限公司

W1-B301

mpmc系列

冶金行业对工作辊生产的现有需求成为我们在中国的第一个成功案例。更高的效率只能通过改变多机床加工策略为单台机床上实现更多加工工序。

但是,刀具策略,软件包和新需求也为我们的客户带来了更多益处和更高的效率。我们可以在切削过程中处理较重的工件,还必须注意装卸过程,以确保长期的精度保持性。通过我们的软着陆阻尼装置,我们不用将所有重力立刻放置到中心架上,将工件缓缓置于正确的位置再进行完整的加工。

凭借我们现有的标准机床,包括重载焊接钢结构机床床身,带排气系统的完整保护罩以及配有软着陆装置,前后中心架,我们为新客户提供了最大的选择范围,并凭借我们在机床制造和操作方面的经验,我们也带来了最佳的性能。中国市场需要领先的技术,如果需要,我们依然具有再次更新和定制的能力。

mpmc中的软着陆,可以更好地装卸工件。

HSD中国

W1-B101

HSD中国直驱五轴转台RCT4MW

HSD中国直驱五轴转台RCT4MW

这款力矩电机直接驱动的数控转台标准直径为500毫米,最大承重600公斤。转台既可以伺服控制,也可以无极调速旋转,最高转速200转/分钟;摆动轴行程为+/-120度。两个旋转轴都是液压制动,编码器精度为+/-2.5 arcsec。

WFL

W3-A405

M20车铣复合加工中心

创新性的床身设计是M20车铣复合加工中心尤为突出的一大亮点。M20车铣复合加工中心拥有有一体式、流线型外观,配以现代化的功能设计。机床正面的滑动窗到刀库均由硬化玻璃组成,集成式设计具有极佳的视觉化享受。焕然一新的外观设计配以崭新的外装喷涂,给人带来耳目一新的效果。绝佳的人体工程学设计理念以及便捷的、人性化的用户界面,彰显其与众不同。

WFL对于M20车铣复合加工中心的研发, 其目的在于推出一台保持长期加工精度稳定,设计紧凑并刚性良好的机床。M20床身长5500mm、宽3190mm、高2500mm,这一精巧的尺寸无疑使M20车铣复合加工中心成为可加工多种工件的理想选择。M20机床可选配直径250mm或315mm的卡盘,575mm的X轴行程(+475;-100), 260 mm的Y轴行程(±130)以及1250 mm 的Z轴行程尤其引人关注。M20适用于工件直径达500mm,配备性能强劲的44 kW(32)主轴,{40%(100%)连续工作},转速4000 rpm。M20配备了摆角范围±120°的B轴以及全新的转速20,000 rpm的铣削主轴,这意味着可采用高速加工刀具进行无限制的外廓加工。电机主轴系统被设计为一个带有法兰外罩接口的紧凑盒式结构。

西班牙尼古拉斯克雷亚

E4-B001

FOX-40 龙门加工中心

FOX龙门系列是西班牙尼古拉斯克雷亚模块化设计生产度最高的一款机型,它融合了我们最先进的机床设计理念,包括恒温控制系统、以及自动换刀系统。此台参展的FOX 40机床配备了一个C5E机械式五轴联动铣头,它适合用于加工曲面及结构面比较复杂的4轴、5轴超精密的工件。除外,FOX 40卸下了它光鲜亮丽的全防护钣金 ,将会以一身清新素雅的半防护新形象粉墨登场,让我们拭目以待。

FOX龙门系列广泛应用于航空航天领域,主要加工飞机的核心零部件,例如起落架,以及发动机叶片等。其次,应用于能源领域,如风电、核电以及汽轮机的加工。除此以外,还可以进行铁路行业的转向架加工,汽车的冲压模具加工及其他通用机械行业的加工。

C5E机械式五轴联动铣头

· 最大功率/Max Power:37 kW

· BT-50 BIG PLUS

· 额定扭矩/Max Torque:706 Nm

· 最大转速/Max Speed:4000 rpm Nm

英赛贝拉尓蒂&英格索尔

W1-B110

Atlas系列龙门加工中心

除了广受欢迎的卧式镗铣加工中心外,Innse-Berardi在设计和制造龙门立式加工中心方面也有着悠久的历史。全系列产品立柱之间的标准宽度为2到10米,根据项目需要还可以做到更宽。主轴功率在45到130kW之间,扭矩最高可达9000Nm。工件重量可以从10吨到500吨不等。高速龙门加工中心Atlas Vision系列配备了重载滚柱直线导轨,而重型Atlas Hydro系列则配备了静压导轨。但各系列的核心零部件都是标准模块化的:横梁、滑枕和附件。灵活的模块化设计提供有三种不同的配置:P型工作台移动式 - 龙门固定、G型龙门架移动 – 低导轨以及GU型高架桥式 - 高导轨。这些机床可选配固定式或可移动式横梁。全套先进的铣削附件可针对每位用户的应用要求提供最佳解决方案。Atlas Vision以及Atlas Hydro都可以选配车铣复合工作台。

Atlas龙门加工中心的客户来自许多不同的行业:航空航天、国防、重工业、能源、船舶、采矿、运输和铁路、机床和通用机械制造工业。针对不同需求可进行如铣削、5轴加工、车铣复合、车削、钻孔、镗孔以及磨削。Innse-Berardi在制造大型重型机床方面已有130多年的历史。优秀的设计可以确保最大的加工精度和高生产效率,并且在长期使用过程中保持很高的稳定性。所有机床均利用 FEM(有限元方法)进行设计、确定尺寸和制造。采用标准的模块化部件既提高了机床的可靠性,还降低了成本,同时也缩短了交付时间。

BLM集团

W1-B022

LT7激光切管机

LT7是全新一代激光切管机,它奠定了激光切管的效率、 精度、灵活性和可靠性的新基准。在 LT7上,您可以轻松地切割圆管、方管、矩形管、特殊截面和开口截面型材,设备 承重能力可达23kg/m,可加工圆管直径范围12~152.4mm。

LT7为管材切割行业带来了前所未有的便捷。更好的生产效率:得益于设备的高机械刚度,在高加速 度下的切割精度也不会受到影响。更大的使用灵活性:生产启动和切换完全是自动的,不 必依赖于操作员的专业水平。套切优化功能,优化材料使用:对原材料上的工件排布 进行了优化,减少尾料。短或长的工件 :不同的下料装置,质量始终不变。 轻型或重型管 :每次都有完美的结果。

ARTUBE :配备强大且先进的管材切割编程软件。

BLM集团专利的主动工具:通过各种主动装置和传感器,使得切割工艺适应材料条件,实现高速和高精度切割 :主动调焦、主动扫描、主动加速、主动打标、主动调速、主动穿孔以及主动焊缝识别。

意大利绩伟(GIVI MISURE)

E4-B182

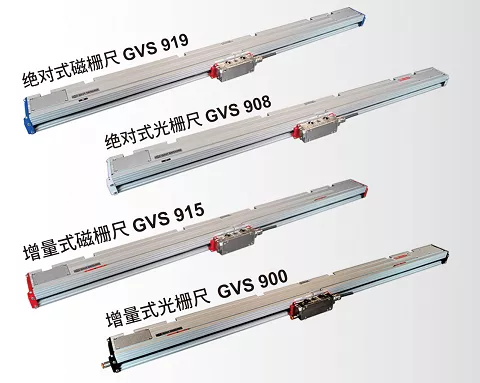

意大利绩伟GVS 900系列拼接式光栅/磁栅尺

意大利绩伟GVS900系列光栅尺在拼接的铝模块中插入整个测量长度的钢带光栅。由于这两种材料(铝和钢)具有两种不同的热膨胀系数,它们会完全自由地独立释放它们的线性膨胀。因此,需要确保每个模块内插入的光栅,不受到任何可能损害其精度的约束,还必须保持它在被预定的合适位置上,以避免影响测量系统的准确性和重复性。为此,意大利绩伟GVS900光栅尺设计了一个独特的开键槽,它是铝棒在被制作成铝型模块过程中挤压而成的, 独特的微球系统,可确保置入的测量基体有效的保持其所在位置,并使它可以完全自由地纵向移动,不受任何限制和约束,以便能够完全释放其线性膨胀。

其明显的优点如下:

-阅读系统安装时间更短,成本更低。

-宽泛的模块耦合公差和整体线性对准公差。

-高精度和重复性,即使在恶劣的条件下,也可以保持长时间测量的稳定性。

-读数头可以平稳、无摩擦、无磨损的运行。

-读数头获取测量基体的位置信息,不受模块拼接处的影响。

-理想化的机械耦合设计:读数头的球轴承和测量光栅都是由回火不锈钢制成的。

-光栅尺显著的稳定性和操作规律性,增长了平均故障间隔时间。

由弹簧组成的弹性系统可确保读数头在每一段模块上都能将测量基体平稳地横向推移,使其始终处于相同的位置。

在尺子的安装过程中,测量光栅固定在床身上,成为床身不可分割的一部分。如何实现,这涉及到一个非常重要的解决方案:光栅和床身的结构在同等程度上膨胀(光栅跟随床身结构的变化),最大限度地减少环境温度变化造成的影响,保证了测量的准确性和重复性。模块的装配和安装公差即使很大,也不会干扰尺子的精度和重复性,这些独特设计使意大利绩伟GVS900系列产品成为准确可靠的线性测量尺,即使在重型或恶劣的应用领域也依然表现稳定出色,这对机加工来说是至关重要的。

根据数控机床不同的电气接口信号协议,可选择绩伟增量式光栅(GVS900, TTL/1Vpp信号)或绝对式光栅(GVS908 SSI/Biss-c协议,双轨刻线)。如果在特别恶劣的加工情况下,可以选择磁性系列的增量式磁栅尺(GVS915)或绝对式磁栅尺(GVS919),他们具有很好的防护性和阅读质量,即使在有污垢的情况下,也无需加压。总之意大利绩伟GVS900系列测尺在任何情况下都可以有效应对。

意大利绩伟GVS900系列测尺测量最大长度是30040毫米(更长的可按需定制),分辨率可达0.1μm,精度±5μm。由于绩伟独特的专利技术解决方案,意大利绩伟GVS900可以被更快更简单地安装和使用。因此意大利绩伟GVS900是一款具有很高性价比的非常有竞争力的产品!

伊斯卡刀具国际贸易(上海)有限公司

E2-B301

大进给铣刀NEOFEED(NEOLOGIQ系列产品)

大进给铣刀NEOFEED,夹持双面方形刀片,为用户提供了价格公道的成本节约解决方案。特别设计的带8个切削刃的硬质合金可转位刀片设计装夹于楔形定位槽,牢靠的夹紧确保铣刀能负荷重载,以实现更高的切削参数,提高生产率。能在各种铣削应用中实现大进给及中速进给铣削,满足各种面铣需求。铣刀片长宽为12mm,断屑槽为HP的刀片用于奥氏体不锈钢件及高温合金件的加工;断屑槽为T的刀片用于钢件、铁素体不锈钢件、马氏体不锈钢件,铸铁件及淬硬钢的加工。面铣刀范围为50-100mm。

瓦尔特(无锡)有限公司

W1-A401

Walter Turn W1011-P全向及仿形车削

Walter Turn W1011-P/WL25全向车削及仿形系统具有以下两个功能:

全向车削及动态车削,可以实现高效(大进给)、高寿命(均匀磨损)车削;

替代VCMT/DCMT仿形车削刀片,解决常规刀片定位不准确及磨损过快问题;

W1011全向车削及仿形刀片有中置、左手、右手三种版本,可以覆盖全向车削、轴向及端面仿形车削、动态车削等应用功能;

该车削系统通过WALTER LOCK 定位系统,实现刀片精准稳定定位,重复定位精度在0.02mm以内;

刀体配备了精密内冷系统,刀片寿命可以更长,铁屑控制更加完美。

Walter Turn W1011-P可以广泛应用于以下零件及加工场合:

轴承,驱动轴,喷油器体,阀体等长轴类零件;

曲轴退刀槽,差壳球面车削;

高效动态车削及仿形车削。

雷尼绍

W1-A401

FORTiS™系列新一代封闭式绝对直线光栅

FORTiS基于业内成熟的RESOLUTE™光栅技术而设计,抵御液体和固体碎屑污染物侵袭的能力极强。它采用挤压成型的栅尺壳体,带有纵向连接的互锁密封条和密封端盖。读数头本体通过滑片与密封的光学系统连接,而滑片可穿过密封条沿着光栅运动,范围可至整个光栅长度。线性轴运动带动读数头和光学系统扫掠过光栅的绝对式栅尺(固定在栅尺壳体内部),但无机械接触。

客户可根据机器的空间要求,从两种不同形状的栅尺壳体中选择。FORTiS-S™直线光栅是标准型号,提供的测量长度范围为140 mm至3,040 mm,可通过栅尺壳体上的挠性孔直接安装在机加工表面上。FORTiS-N™光栅提供的测量长度范围为70 mm至2,040 mm,采用横截面更细窄的栅尺壳体和更紧凑的读数头,可安装在狭小空间内。FORTiS-N可通过两个端盖安装孔直接安装到机加工表面上,或使用安装板进行安装以提高刚性。

FORTiS绝对式光栅的优点

FORTiS绝对式光栅系列的设计坚固耐用,可抵抗各种机械冲击和振动的影响。所有FORTiS-S和FORTiS-N光栅在使用安装板进行安装时,额定抗振性均可达到30 g,即使在最恶劣的环境和要求苛刻的运动控制应用中,也可确保可靠测量。

除了挤压成型的栅尺壳体外,FORTiS光栅还通过另一个更高级别的密封设计来保证抗污性:读数头光学系统(在栅尺壳体内部运行)本身的密封防护等级达到IP67,可有效防止液体、切屑和其他碎屑的污染。此外,FORTiS栅尺壳体的密封性提高,可减少空气净化系统的气体泄漏,从而降低运行成本并延长系统使用寿命。

FORTiS光栅采用一系列串行通信协议,包括BiSS C、BiSS Safety、Siemens DRIVE-CLiQ、FANUC、Mitsubishi和Panasonic。FORTiS的尺寸设计还确保了其空间和螺栓孔能够与各种现有和旧款系统兼容。

FORTiS光栅与传统光栅安装方式不同,并不依赖于外围诊断设备。借助雷尼绍拥有专利的LED安装指示灯和精心设计的安装附件,可确保光栅安装直观明了、一次成功,相比于传统的光栅系统,安装用时大大缩短,即使在空间受限的应用场合也不例外。

安装人员可通过标准USB插头将高级诊断工具ADTa-100连接至运行雷尼绍ADT View软件的计算机,以此实现更多功能。该软件具有用户友好型图形界面,可显示高级诊断信息,包括关键的光栅性能参数,例如沿整个轴的信号强度等。还可以永久保存安装数据的记录,令机器制造商和用户更加放心。

雷尼绍FORTiS绝对式光栅系统已获得CE认证,由雷尼绍严格按照通过了ISO 9001:2015认证的质量控制体系自主制造,并且由一个全球团队支持,提供真正快捷的全球化服务。

约翰内斯·海德汉博士(中国)有限公司

W3-A003

TNC640数控系统+新一代Gen3 驱动系统

高端的铣削和铣车复合加工数控系统的标杆。适用于HSC和5轴联动加工应用,包括全自动加工中心的应用。高表面质量、高精度和极短的加工时间,以及面向车间的操作和编程能力。“智联智造”,“动态高效”和“动态高精”解决方案包。TNC的新组件监视功能通过密切监视主轴轴承负载来保护机床,而进给轴的定期监视则可以防止因过载和磨损而引起的故障。

系统操作和编程简单方便,面向车间应用的对话格式编程语言,实用的对话和信息丰富的图形,在机床上直接编写铣削和车削加工程序。搭载全新的24英寸宽屏和扩展工作区全新触控显示屏,简化操作, 在触控显示屏上进行3D验证图形中,用手势更快地操作仿真的工件,借助边屏功能,可直接在控制器上进行全数字化作业管理。新一代Gen 3驱动系统提供了最佳性能,并具有智能传输技术,强大的诊断功能,易于安装和便捷的连接性, 从而更进一步提升了机床的整体性能。

联合磨削集团

W3-B301

BLOHM PLANOMAT XT

更高的轴速、加速度和系统刚性 - 这些改进因素的结合持续提高了生产效率,同时也改进了工件质量,实现了更高的部件质量。PLANOMAT XT是一款坚固耐用、性能出色的表面和成型磨削万能机床,该机床是以畅销机型 PLANOMAT HP的经验和品质为基础。为了满足日常生产的不同需求和灵活的技术应用,BLOHM开发了一系列新机床。广泛的配件与PLANOMAT XT的模块化系统(尺寸从 400x800到 600x2000mm )相结合,使这款新一代机床成为了适用于所有客户的最佳磨床。

除了研磨球型线性驱动器、优化的球墨铸铁和精密线性导轨等高品质机床元件,这一代产品还可提供符合工业4.0的可视化显示屏幕,用于冷却液、状态和过程监控。

PLANOMAT XT集诸多技术于一身:它可用于摆动和缓进给磨削磨削,以及使用可选的 X 轴直线驱动 (LDA) 进行快进磨削。

强大、动态、高效:PLANOMAT XT为满足日常生产的最高要求和灵活技术应用的要求提供了最佳的先决条件。