一体化驱动系统控制总成

我们通过对电机控制系统总成(不含减速器)深入分析和研究,发现这套系统其实是很复杂的,牵涉到很多深入的知识,涉及电控、力学、结构、热场、电磁场及NVH等方面,根据我们对电驱动系统总成的研究分析,结合实际开发经验做出一些优化,满足当下对成本控制的降本提效理念,提出一体机方案架构开发方案。

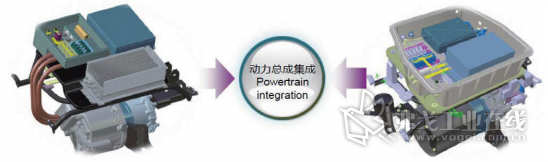

从目前市场上车辆主机厂的角度来看,单一电机或控制器已经很难适合或匹配整车需求及维护,同时分类布置管理,对整车总布置也不利于空间布局统一。另外,这对供应链培养及开发,尤其是非平台化的车辆平台也是非常不利的。伴随着这些年新能源汽车市场竞争及技术储备积累,单一电机或控制器单独供应或配套已难寻踪迹。从另一角度,目前我们对电机及其控制系统及附属系统已有一定技术支撑再提升的能力,进行特定的一体化的开发设计,对相关资源进行整合,进行一体机的技术验证符合行业未来方向。动力总成集成化发展方向如图1所示,一体化驱动系统技术目标如表1所示。

图1 集成化发展方向

表 1 系统指标

早先已有国外雷诺三星将电机控制器固定在电机上,电机信号线和三相线通过插件和压接铜端子与控制器内部连接,水道分开设计采用橡胶套管,目前也有特斯拉将控制驱动放入到电机内部与其揉合一体等成果,因此为满足整车对布置需求,电动汽车驱动系统必须是大功率小体积的外形设计,基于这样的因素,水冷系统是一个基本匹配。基于前人开发经验及当前布置空间要求,将上述两者水道共用一体,为保障控制系统温度可兼性,采用半桥驱动功率模块技术,这种通过三个半桥完成全桥驱动功能,其输出电流更大,温升更低,可以有效减少特殊工况模式,如起步、坡道起动、水循环不畅或水道系统未充分循环等恶劣情况下瞬时功率的要求。定制晶圆封装后将底板散热做成阵列形式插入水道,并充分利用内部散热基板,将层叠模排设计于其内部,提高功率模块和电容器的集成度,释放一定空间使其结构更为紧凑,可有效降低器件开关噪声及杂散电感带来的影响,提高驱动器的内部空间利用率,实现产品优化与模块化、一体化设计,便于平台化的推广。

结构设计及仿真

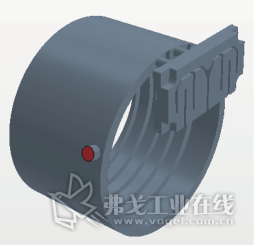

水道设计尤为重要,因本方案中选择将两者水道共用,根据结构安装特性并结合结构防护来看,选择采用水冷螺旋式循环方式(图2)更为有效,对应控制器水道循环,可以采用当下较为成熟的迷宫式方案来设计。

图 2 螺旋式结构

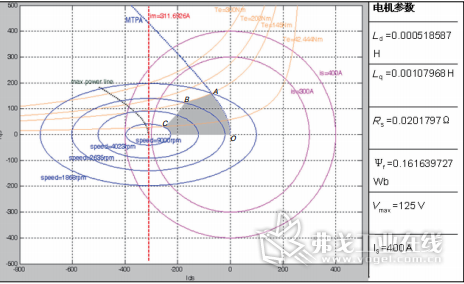

针对电机本体电磁性能做仿真模拟计算,绘制到磁场气隙分布并仿真出反电动势、转速及电流等,然后优化尺寸及关联参数(图3)。通过仿真软件对反电动势波形变化及负载电流时基速点和最高速点的出力性能,在电机性能的精确分析基础上,不断优化和改进设计方案尺寸和参数。

图 3 电机电磁转矩

最大转矩T=145 N・m ,基速Speed=2 635 r/min,理论上Pmax=Tn/9.55=145x4 023/9.55=61 kW,电机最大弱磁电流Im=311.6 926 A,电机实际工作区间描述:电机在MTPA 算法控制下加速到A 点(Speed=1 868 r/min,Te= 145 N・m ) ,然后沿着Te=145 N・m最大扭矩曲线在弱磁算法控制下达到B 点(Te=145 N・m,Speed=2 635 r/min)。随后电机以最大功率40 kW恒功率输出到达C点,此时转速为Speed=9 000 r/min,最后回到零点,转矩Te=0 N・m。

驱动系统控制

电机控制部分是以高速dsp数字信号处理器或高性能32位单片机为控制核心,目前也有专用的电机驱动用芯片,电机控制部分主要由主控制芯片、安全监控芯片、外部数据信号采集电路、主电源电路、驱动及功率电路、控制驱动软件及功率器件和母线支撑电容等来控制。

1.主控制芯片的基本结构

采用Fresscale 56系列和12系列控制芯片作为整个控制器的核心,集成了主要的电机外设控制部件,具有高速的运算能力及较高的采样精度,适合构成单片电机伺服控制器以完成实时要求很高的伺服控制任务。本系统就是利用它来实现矢量变换、电流环、速度环控制以及PWM信号发生等功能。在芯片外围电路上采取优化设计,保证芯片可靠运行,提高芯片的容错和抗干扰能力。

2.安全监控芯片的基本结构

安全监控芯片作为整个控制器的安全卫士,主要是通过对主控制芯片的关键数据运算进行同步校验计算,同时对关键控制量进行控制,保证电机控制器的运算可靠,实现对电机控制器的安全输出控制,保证电机系统的稳定可靠,可防止异常情况下主控受到干扰发出误控制操作指令。

3.高速数据采集电路

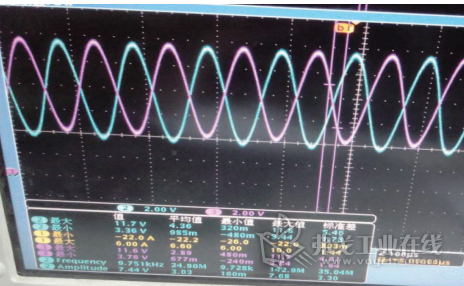

该系统中的电动机转子位置和转速检测使用的是旋转变压器及接口,利用接口电路波形(图4)处理送入DSP中,通过软件分析计算出角度和转速信号为整车提供车速信息。其输出信号送入单片机的通信接口后,即可通过优化的位置运算得到转速等信号。用霍尔电流传感器采样A、B两相电流即可获得实时的电流信息,用霍尔电流传感器采集母线电流即可以获取电机系统的输入电功率等信息。

图 4 旋变测试波形

4.主电源电路

电机控制器系统的主电源电路采用高效率的隔离电源结构,分别为控制芯片、采集电路、传感器和高压功率驱动等电路分别供电,隔离设计保证电机控制器内部各部分不会因为高压导致的串扰和损伤。为提高供电电源的效率,电源电路设计为高频电源(通常在150 kHz以上)。电源设计为宽范围输入的系统,满足整车实际各种供电及负载变化情况的稳定工作,提高电源可靠性。

5.驱动及功率电路

控制系统的主回路逆变器采用智能集成功率模块和定制薄膜直流母线电容,模块采用汽车级晶圆及IGBT功率模块,它内含驱动电路,并设计有过电压、过流、过热、欠电压、Dsat饱和电压降、门驱动等故障检测保护电路,通过硬件检测及故障诊断保护实施动态检测并同时配以软件检测保护机制,使得异常时能及时对系统监测和控制。定制薄膜直流母线电容可以根据控制器的结构需求进行设计,在同样母线滤波效果的同时,可以获得更低的母线等效感抗,获得最优的控制器内部空间利用率。集成功率模块和定制薄膜电容的应用,可以大幅度地提高控制器的内部空间利用率和控制器系统的集成度。同时系统还设计了软启动电路以减少强电对主回路的冲击。在系统故障保护环节中还设置了主回路过电压、欠电压、过热、过载、制动异常和位置传感器故障等保护功能,故障信号由软硬件配合检测,一旦出现保护信号,便可通过软件或硬件逻辑立刻封锁PWM驱动信号。

开发测试及关键技术解决

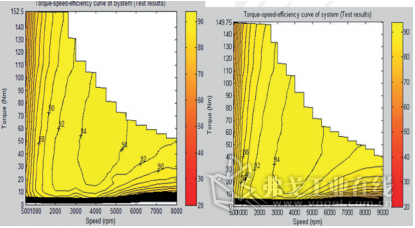

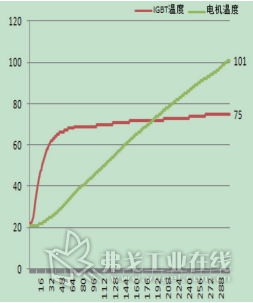

从一体化驱动系统开发来看,主要问题存在于EMC方面、耐振动性及温升热负荷性能及功率效率等,这些方面由于产品与原来分离式结构及环境大不相同(图5、图6),需要额外处理解决的问题,针对EMC方面,需要改变或切断传播回路,提高噪声抗扰能力,匹配的EMI滤波设计和共模屏蔽方法,目前新的国标已对高电压做了要求,一体化的驱动系统需要考虑直流母线共模骚扰,功能上尤其是温升问题如电机温升平衡需要关注,如水道出入口温度及流向也需要考虑,另外防护的问题也很重要,可通过灌胶密封等方式解决。

图 5 台架测试

图 6 一体化驱动系统和分离式系统效率图

测试所得系统最大效率在转速为3 000~5 500 r/min,转矩为50~100 N・m区间内,达到94%,测试所得系统效率高效区(>90%)在1 500 r/min以上。台架外特性测试如图7所示。

图 7 台架外特性测试

由对比图可以看出一体化驱动系统效率与分离设计基本一致,IGBT最终为75℃,上升速度变慢,电机温度一直上升,上升速度较快。