纯电动乘用车电驱动系统匹配与仿真分析

整车基本参数及设计要求

电驱动系统是纯电动汽车核心,由电机电控、传动系统和动力电池构成,工作于电动车的各种工况条件中。 纯电动汽车的动力和经济性能与电驱动系统参数的匹配及车辆在行驶过程中的协调控制密切相关。本文以我公司现有某A00级纯电动乘用车项目为研究对象,如表1和2所示,进行了电驱动系统参数的匹配计算、选型和仿真验证,确定其电池、电机及减速器参数,为后期不同续航里程整车目标性能实现提供平台化方案的建议指导。

电机与传动系统参数

1.驱动电机功率匹配

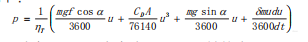

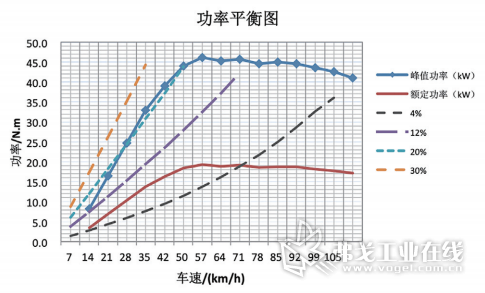

驱动电机的额定功率应满足电动车对最高车速的要求Pe≥Pe1,同时考虑电机的过载要求,即Pe ≥Pmax/λ,其中λ为电机的过载系数,这里取2。电机的峰值功率应该达到最高车速、最大爬坡度及加速时间目标要求对应的功率,驱动电机的峰值功率Pmax≥max(Pe1、Pe2、Pe3)。整车功率平衡方程如下:

试中:m——汽车实际质量,单位为kg;

g——重力加速度,单位为9.8N/kg;

α——爬坡度,单位为%;

u——行驶车速,单位为m/s;

t——加速时间,单位为s;

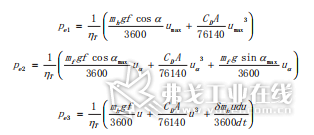

当汽车以最高车速行驶、满载质量爬坡和加速行驶时,功率分别为Pe1,Pe2 ,Pe3,公式如下:

式中: mh——试验质量,单位为kg;

mf——满载质量,单位为kg;

2.主减速比及电机扭矩转速匹配

当电机输出特性一定时,传动比的选择依赖于整车的动力性能指标要求,即电动汽车所选择的传动系参数必须能够同时满足车辆最高车速,最大爬坡能力这两方面的要求。

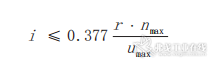

(1)电动汽车的传动比上限由电机的最高转速和最高行驶车速确定:

式中: r——滚动半径,单位为m;

umax ——最大车速,单位为km/h;

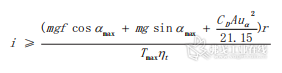

(2)电动汽车的传动比下限由最大爬坡度和最大扭矩确定:

式中:m——满载质量,单位为kg;

αmax——最大爬坡度,单位为%;

uα——爬坡车速,单位为m/s;

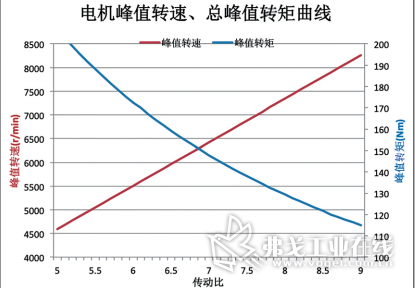

由传动比的上下限公式,代入相应数据绘制图谱如图1所示。

图 1 电机峰值转速、峰值转矩曲线

根据市场上成型电机,电机转矩与电机功率有着密切的关系,依据经验及调研35 kW电机峰值转矩一般为140~170 N·m左右,由图1得主减速器速比范围6.626~8.045。

根据上述减速器参数匹配计算结果中主减速器速比范围及图1反推得到驱动电机需求的最低峰值转速及峰值转矩范围。依据车辆驱动电机峰值转速求得电机的额定转速ne=nmax/β,根据车辆驱动电机峰值转矩求得驱动电机额定转矩Te=Tmax/β,其中β为电机扩大恒功率区系数,这里取3。

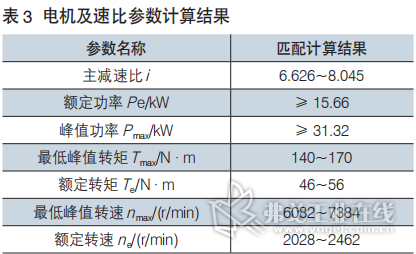

通过电机参数的匹配计算得出电机参数计算结果如表3所示。

电池参数

电池组的容量取决于电动汽车的续驶里程,电池组的容量越大,电动汽车续驶里程越长,但整车重量和成本随之增加。因此,合理匹配动力电池组的容量可大大提高整车的性能。

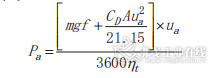

电动汽车在水平路面上匀速行驶所消耗的驱动电机功率公式如下:

式中:Pa——电动车辆匀速行驶时所消耗的功率,单位为kW;ua——匀速行驶车速,单位为km/h。

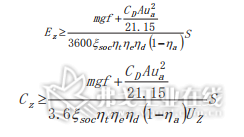

电池组能量及容量应满足如下公式:

式中:EZ——电池组能量,单位为kW·h;

CZ——电池组容量,单位为A·h;

m——试验质量,单位为kg;

ξsoc——蓄电池的放电深度;

ηt——传动系统机械效率;

ηe——电机及控制器效率;

ηd——蓄电池放电效率;

ηa——附件能量消耗比例系数;

ua——匀速行驶车速,单位为km/h;

S——续驶里程,单位为km;

UZ——电池组电压,单位为V。

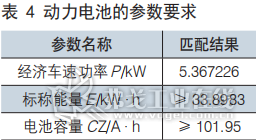

综上所述,动力电池的参数要求如表4所示。

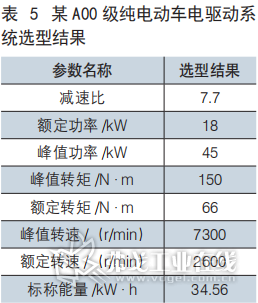

电驱动系统选型结果

根据精心测算与匹配,我们最后确定了该车电驱动系统的选型结果,如表5所示。

仿真分析

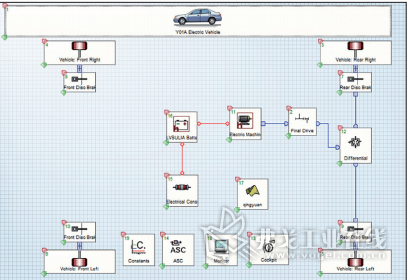

1.模型搭建

对现有某A00级车型进行动力经济性仿真分析,评估其动力经济性是否能够满足目标需求,根据项目整车结构布置搭建仿真模型如图2所示。

图 2 整车 Cruise 仿真模型

2. 动力性仿真分析

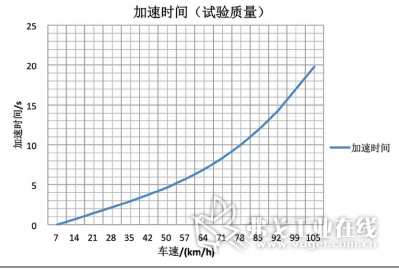

(1)加速性能仿真分析

加速性能仿真分析如图3所示,0~50 km/h 加速时间为4.7 s,50~80 km/h 加速时间为6.6 s,瞬时最高车速为103 km/h。

图 2 整车 Cruise 仿真模型

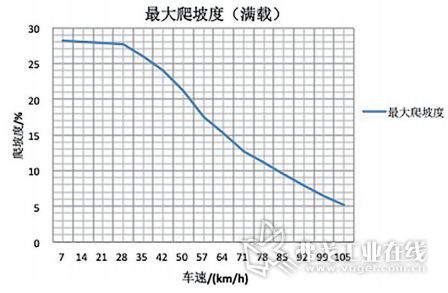

(2)爬坡性能仿真分析

不同坡度爬坡性能仿真分析如图4所示, 满载最大爬坡度仿真分析如图5所示, 满载最大爬坡度约为28%,4%坡度爬坡车速约为100 km/h,12%坡度爬坡车速为70 km/h。

图4 不同坡度爬坡性能曲线

图5 满载最大爬坡度曲线

3.经济性仿真分析

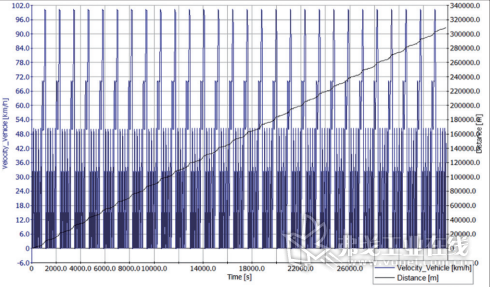

(1)NEDC 工况仿真分析

NEDC 工况仿真分析如图6所示,续驶里程为308 km,消耗电量为32.832 kWh,能量消耗率为11.94 kW·h/100 km,(这里参考动力电池的充放电效率为95%,充电机的效率为94%计算),能量回收率为12.98%。

图6 NEDC工况特性曲线

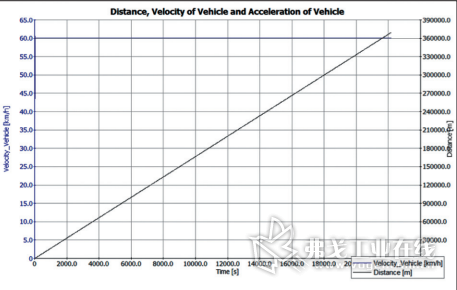

图7 等速60 km/h 工况特性曲线

(2)等速60 km/h 工况仿真

等速60 km/h 工况仿真分析如图7所示,续驶里程为374.2 km。

4.仿真结果

(1)整车最高车速为103 km/h,满足某A00级车设计目标值≥100 km/h。

(2)整车0~50 km/h的加速时间约为4.7 s,50~80 km/h的加速时间约为6.6 s左右,满足国标要求即0~50 km/h的加速时间≤10 s,50~80 km/h的加速时间≤15 s,也满足某A00级车设计目标值。

(3)整车满载最大爬坡度约为28%,满足某A00级车型设计目标值≥20%要求。

(4) 整车NEDC 工况续驶里程为308 km,满足某A00级车型设计目标值≥301 km要求。

(5)整车60 km/h等速工况续航为374.2 km,满足某A00级车型设计目标值≥360 km要求。

不同续航里程的电驱动系统匹配计算结果

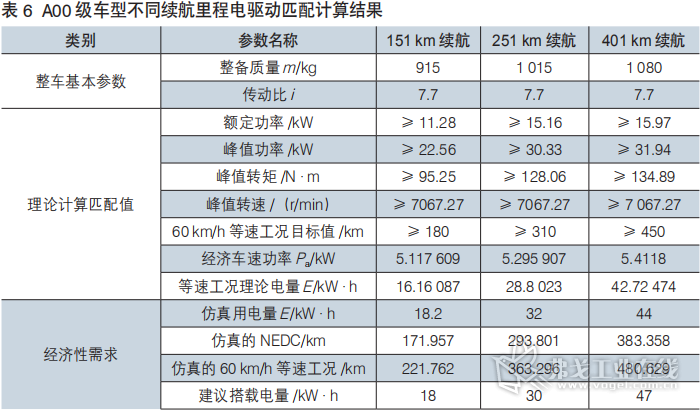

根据上述某A00级车型301 km续航的电驱动系统的匹配计算方法,可对此款A00级车型的不同续航里程进行匹配及仿真验证,具体匹配结果如表6所示。

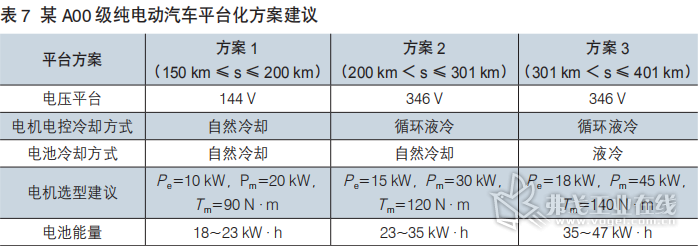

由电驱动匹配计算可得,某A00级不同续航车型可选用同种电机(考虑到电机开发模具的成本),整车电压平台均为346 V。另外,基于上述匹配计算的可靠性,根据公司的销售战略及目前低速电动车市场变革,考虑到低成本经济车型开发的必要性及时间的紧迫性,可以考虑在公司现有A00级车型项目的基础上研究定制平台化方案的可行性,如表7所示。

方案1考虑的是以较低成本在无补贴条件下快速抢占新能源电动汽车市场,拿到积分和提高品牌认知度。

方案2考虑的是在低补贴条件下快速抢占新能源电动汽车市场,为不同客户需求,短时间内定制高性价比的不同续航里程车型。

方案3考虑的是在高补贴条件下快速抢占新能源高续航电动车市场,提高品牌知名度。

结语

本文通过对301 km续航的某A00级纯电动车动力经济性进行匹配计算与仿真验证,理论匹配计算结果与仿真结果非常接近,验证了匹配方法的正确性。同时针对某A00级纯电动车不同续航的电驱动系统进行匹配计算与经济性仿真分析,为我公司某A00级纯电动汽车的定制平台化研究和开发设计提供理论基础、设计依据和方案选择。